Hazard Protection Solutions

Wandbarriere

6.261 Tonnen Spundbohlen

Hochwasserschutz – Boston, Großbritannien | 2017

Laden Sie die vollständige Fallstudie herunter

Über das Boston Barrier-Projekt

Boston Barrier-Projekt Die Umweltbehörde hat in Zusammenarbeit mit dem Lincolnshire County Council, dem Black Sluice Internal Drainage Board und dem Boston Borough Council ein Projekt zum Schutz der Gemeinde und von mehr als 14.000 Grundstücken entwickelt – die Boston Barrier. Die vorgeschlagene Barriere musste multifunktional sein: Sie benötigte ein Tor zur Regulierung des Wasserflusses im Hafen von Boston, eine Fischpassage, damit Meerestiere ungehindert ein- und auswandern können, und, was besonders wichtig war, eine Hochwasserschutzmauer zum Schutz des rechten und linken Ufers und damit der Einwohner der Stadt. Vorbehaltlich der weiteren Genehmigung sollte die Barriere bis zum Hafen ausgedehnt und mit weiteren Vorrichtungen zur Regulierung des Wasserspiegels ausgestattet werden.

Das 2008 genehmigte 100 Millionen Pfund teure Boston Barrier-Projekt wurde aus dem staatlichen Hochwasserschutzfonds finanziert, von dem 75 Millionen Pfund an das Joint Venture Bam Nuttall und Mott MacDonald (BMMJV) für den „Planungs- und Bauauftrag“ vergeben wurden. Sie entwarfen eine 14 km lange Spundwand-Barriere, für die fast 6.000 Tonnen HZ- und AZ-Spundbohlen von ArcelorMittal geliefert wurden.

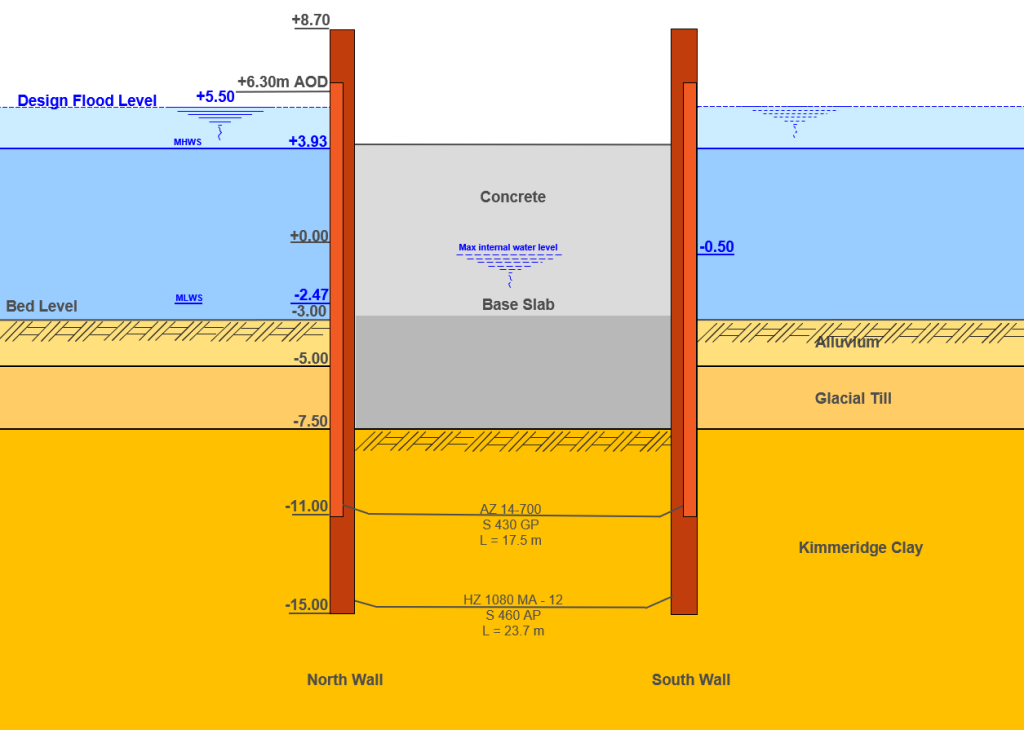

Bodenprofil

Nach Beauftragung der Bauunternehmer wurde eine umfassende Standortuntersuchung durchgeführt, um das geologische Profil in Boston zu erfassen. Die Bohrlochmessungen ergaben, dass der Boden aus Alluvium über Gletschermoräne und Kimmeridge-Ton besteht. Bei einem Bettniveau von -3,0 m OD wurde ein konservativer Hochwasserstand von +5,5 m OD geschätzt.

Stahlspundwände waren sowohl die erste als auch die endgültige Lösung für dieses Barriereprojekt.

Boston Barrier-Lösung

Die Planung der temporären Boston Barrier-Wehre wurde vom Bam Nuttall-Planungsteam geleitet. Es wurde ein quadratischer Kofferdamm mit einer Länge von 35 m und einer Tiefe von 15 m und einem Gewicht von 370 Tonnen entworfen. Der Kofferdamm selbst wurde an allen vier Seiten abgestützt, wofür BMMJV verschiedene Kombinationen und Anordnungen von Pfählen, Ankerwänden, Eckprofilen, Wänden usw. verwendete, um den Kofferdamm zu stützen.

Nördlich und südlich der Dammwand

Nördlich und südlich der Dammwand waren die schwierigen Einbringbedingungen in Verbindung mit begrenzten Platzverhältnissen ausschlaggebend für den Einsatz des leistungsstarken HZ®-M-Systems von ArcelorMittal. Der Vorteil dieses kombinierten Systems lag nicht nur in der hervorragenden Leistung der kombinierten Pfähle, sondern auch in der Gewährleistung einer durchgehenden Wand. Das HZ®-M-System brachte erhebliche Kosteneinsparungen für das Projekt, da die Füllpfähle kürzer als die H-Träger ausgelegt werden konnten. Die Primärelemente HZ 1080M A-12 wurden in der Stahlgüte S 460 AP mit einer Länge von 23,7 m ausgelegt, während die Sekundärelemente AZ 14-700 in der Stahlgüte S 430 GP nur 17,5 m lang waren. Die Z-Ausfachungen waren zwar im Vergleich zu den H-Trägern kürzer, wurden jedoch so bemessen, dass sie dem Druck auf der aktiven Seite standhalten. Die hohen Stahlgüten für die Primär- und Sekundärelemente dienten zwei Zwecken:

- zur Sicherstellung der Rammbarkeit der Pfähle;

- zur Erhöhung der Biegemomentfestigkeit der Konstruktion.

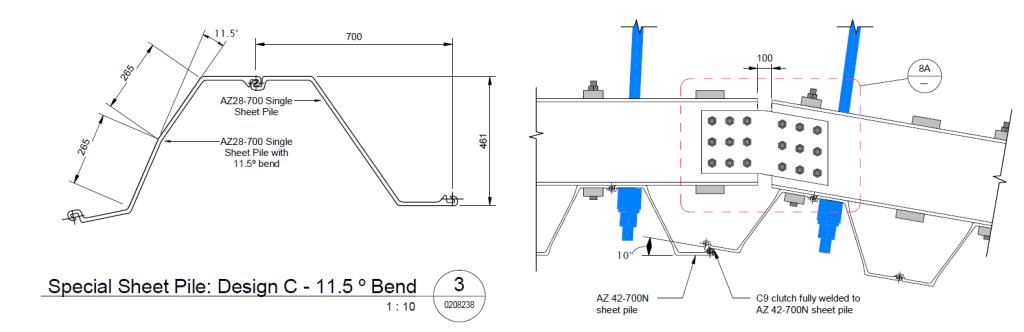

Ecken und Verbindungsstellen

Sowohl stromaufwärts als auch stromabwärts des Kofferdamms wurden Doppelwandsysteme verwendet, die zur Begrenzung der Durchbiegung zurückgebunden wurden. Das linke Ufer wurde stark AZ 42-700N ausgelegt, außermittig verankert und mit einem Gurt / Gurtung verschraubt, um die Wandkontinuität zu gewährleisten. Spezielle Eckprofile wurden von ArcelorMittal geliefert, um die zahlreichen Richtungsänderungen der Wände zu realisieren. Der C9 hat sich in dieser Kombination besonders bewährt, da er schwierige Abweichungen wie 10°-Drehungen ermöglichte. Diese wurden an den Schlössern der AZ 42-700N Pfähle vollständig verschweißt und in die Tiefe eingebracht. Am rechten Ufer wurden spezielle Spundbohle-Profile aus AZ 28-700 Pfählen hergestellt, die von einem Subunternehmer von ArcelorMittal um 11,5° gebogen wurden. Die Anordnung der Doppelwand-Dammwände war eine große Herausforderung, konnte aber dank einer gut geplanten Detaillierung mit Bravour gemeistert werden.

Einbringen der Pfähle

Zum Einbringen der Pfähle wurde ein hydraulischer Raupenkran (CKE 1350) eingesetzt. Zunächst wurde ein 6-Tonnen-Bär eingesetzt, der jedoch aufgrund der schwierigen Einbringbedingungen in Boston schnell durch einen 8-Tonnen-Hydraulikhammer ersetzt wurde. Diese Ausrüstung ist besonders bei schwierigen Einbringbedingungen sehr effektiv. Um den Lärm innerhalb des Geländes zu begrenzen, wurde eine 5 m hohe temporäre Lärmschutzwand aufgestellt, damit die Arbeiten ohne Beeinträchtigung der Umgebung fortgesetzt werden konnten.

Bauablauf

Nach der Installation der Wand am rechten Ufer wurde die South HZ®-M-Wand installiert, gefolgt von der Westwand und der North HZ®-M-Wand. Anschließend wurde der Damm an der Nordwand mit einem Paar AZ 14-700 Pfählen verschlossen. Die zusätzliche Abstützung stromauf- und stromabwärts der Sperrschieber besteht aus zwei doppelwandigen Dammwänden, die durch Verbindungselemente und Gurtungen miteinander verbunden sind. Innerhalb der Einfassung wurde der vorhandene weiche Alluvialboden ausgebaggert und durch MOT-Typ-1-Material ersetzt und anschließend auf +3,5 m AOD verdichtet. Abschließend wurden die doppelwandigen Dammwände mit 500 mm Beton hinterfüllt.

Bauzeitplan

ArcelorMittal lieferte die ersten Pfähle im November 2017. Anschließend begannen die Bauarbeiten im Januar 2018, und die Barriere wurde im Dezember 2019 fertiggestellt – eine beeindruckende Fertigstellungszeit angesichts der vielen Herausforderungen, denen sich das Team stellen musste. Die vollständige Fertigstellung des Projekts wird für das Jahr 2021 erwartet.