Solutions de fondation pour la construction de ports

Solutions innovantes de palplanches acier pour des ports modernes

ArcelorMittal a plus d'un siècle d'expérience dans la conception et la fabrication de palplanches acier. Grâce à l'innovation depuis 1911, les palplanches en U et en Z représentent aujourd'hui l'une des solutions les plus avancées pour la construction et l'approfondissement des murs de quai.

Le trafic mondial ne cesse d'augmenter, de même que la taille des navires porte-conteneurs. Cette expansion exerce une pression considérable sur l'infrastructure des ports où ils font escale, et ces derniers doivent investir massivement pour répondre aux exigences des nouvelles générations de navires. Les palplanches acier constituent une solution durable et rentable pour les ports modernes, qu'il s'agisse d'augmenter la profondeur de dragage en installant simplement un rideau de palplanches devant une structure existante, ou de construire un tout nouveau mur de quai. L'installation simple et rapide permet à la nouvelle structure d'être opérationnelle en peu de temps. En outre, les travaux d'installation ne nécessitent qu'une main-d'œuvre et un équipement réduits.

L'équipe de recherche d'ArcelorMittal développe de nouvelles palplanches et de nouveaux accessoires afin d'offrir les meilleurs produits sur le marché et de répondre aux exigences en constante évolution de l'industrie dynamique du transport maritime et de la logistique. Les derniers développements comprennent la gamme AZ-800, les palplanches en U de 750 mm de large et les pieux principaux HZ-M d'une profondeur de profil allant jusqu'à 1 100 mm, conçus spécifiquement pour les murs de quai avec des tirants d'eau de 20 m et plus. Aujourd'hui, le secteur de la construction doit être plus résistant et plus durable. Les nouveaux projets doivent être conçus avec un faible impact environnemental tout au long de leur cycle de vie si nous voulons atteindre la neutralité carbone d'ici à 2050, l'objectif imposé par les gouvernements en 2015. L'acier est un matériau parfait pour illustrer « l'économie circulaire » : il peut être récupéré à 100% tout en conservant ses propriétés, et réutilisé plusieurs fois avant d'être recyclé à 100%.

Cette page donne un aperçu des projets de front de mer utilisant différents types de solutions de palplanches acier. Grâce à de nombreux avantages tels que sa qualité intrinsèque, sa durabilité, sa rapidité d'exécution,... les structures de palplanches sont devenues de plus en plus populaires dans le monde entier.

Voulez-vous trouver d'autres exemples ?

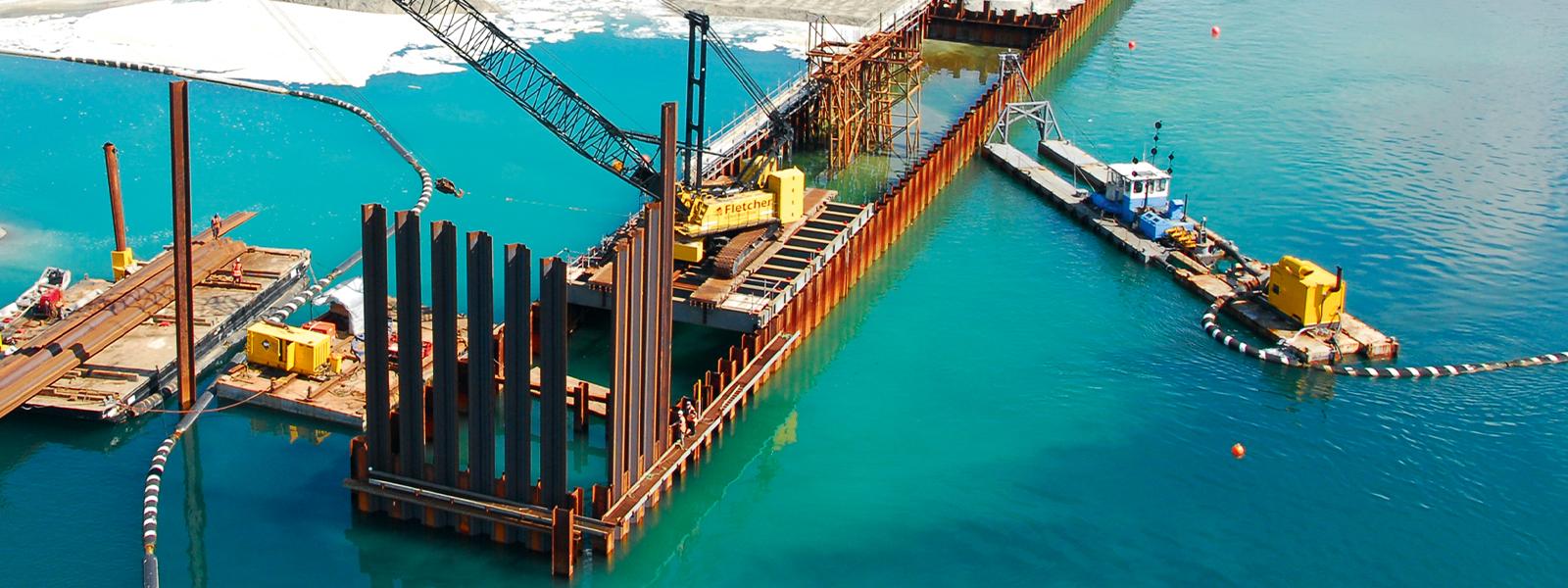

Voisey's Bay | Labrador | Canada

> Construction d'installations portuaires permanentes

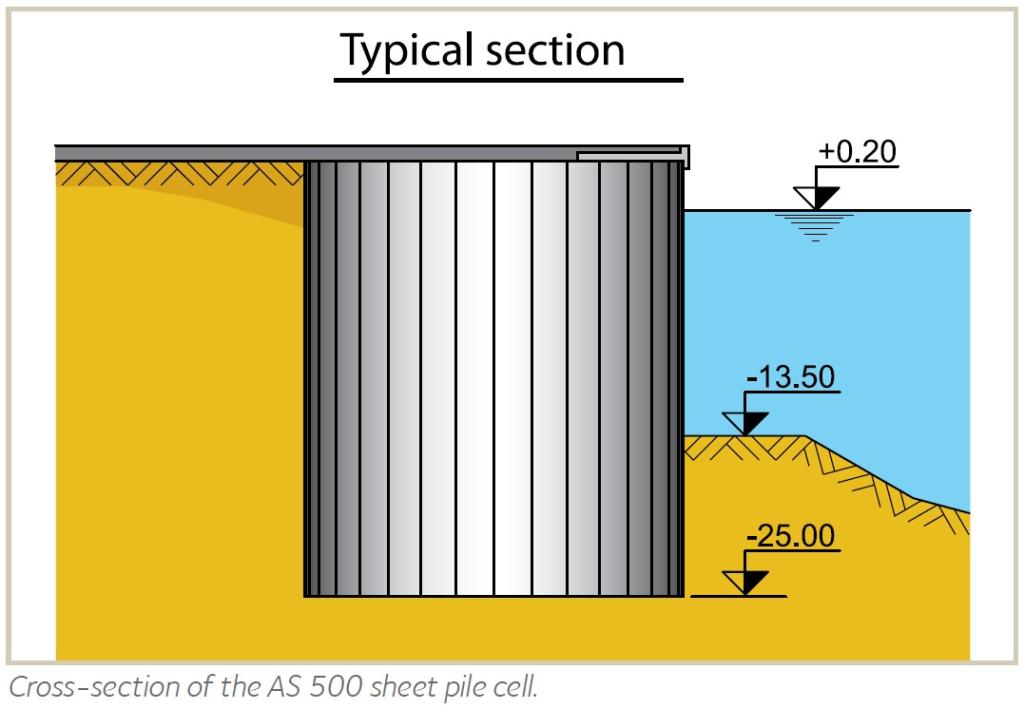

Le quai a un front d'accostage d'environ 100 mètres avec un tirant d'eau minimum de 13,5 mètres. Westmar Consultants Inc. (conception des structures marines) et Jacques Whitford (conception géotechnique) ont conjointement soumis la conception d'un nouveau quai en eau profonde dans la baie d'Anaktalak afin d'accueillir jusqu'à six navires d'approvisionnement et transporteurs de concentrés par mois.

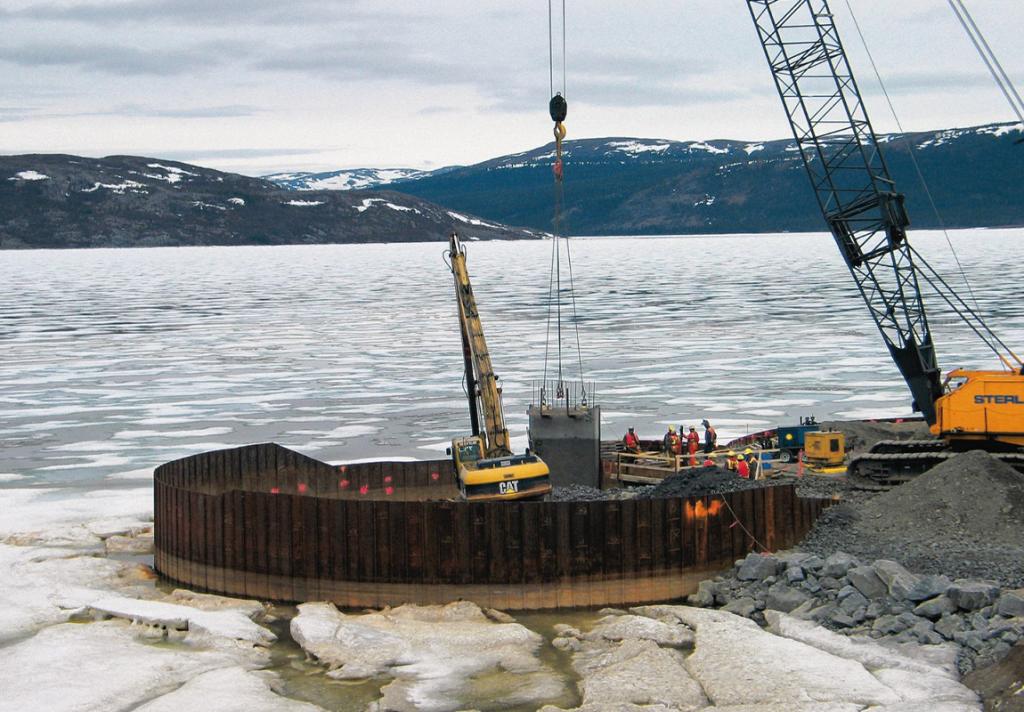

Une structure gravitaire circulaire en palplanches d'acier a été choisie comme structure principale. Des cellules de palplanches individuelles ont été enfoncées dans le sol à prédominance de sable et de gravier dense. Comme le système de palplanches AS 500 ne nécessite pas d'encastrement dans les couches inférieures du sol pour des raisons statiques, il s'agit d'une solution standard pour les sols extrêmement durs. La conception de l'appontement a été particulièrement difficile du fait que sa construction devait être achevée en l'espace d'une courte saison sans glace. Plusieurs sondages géotechniques n'ont pas été réalisés avant l'installation des premières palplanches.

La géologie du site d'Anaktalak Bay peut être simplifiée en trois couches de sol distinctes recouvrant le substratum rocheux. La surface est caractérisée par une zone importante d'argile molle à ferme recouvrant une couche sableuse contenant des galets et des blocs. L'enrochement des gabions et le remblai sont constitués de matériaux anguleux bien calibrés. Le dragage des sédiments très mous devait être évité. Cela a conduit à l'élaboration d'un plan d'instrumentation de pointe pour surveiller en permanence la stabilité pendant la construction.

Un ensemble de panneaux d'impact de glace incurvés en béton préfabriqué avec un système de poutres renforcées a complété la résistance de la structure principale. Divers mécanismes de rupture (renversement, glissement, rupture par serrure, ainsi que rupture par cisaillement horizontal et vertical) ont été analysés dans le cadre de la conception de la structure de palplanches. Les charges de glace ont été une considération essentielle de la conception en raison des hivers extrêmes avec des températures descendant jusqu'à -40°C (-40°F).

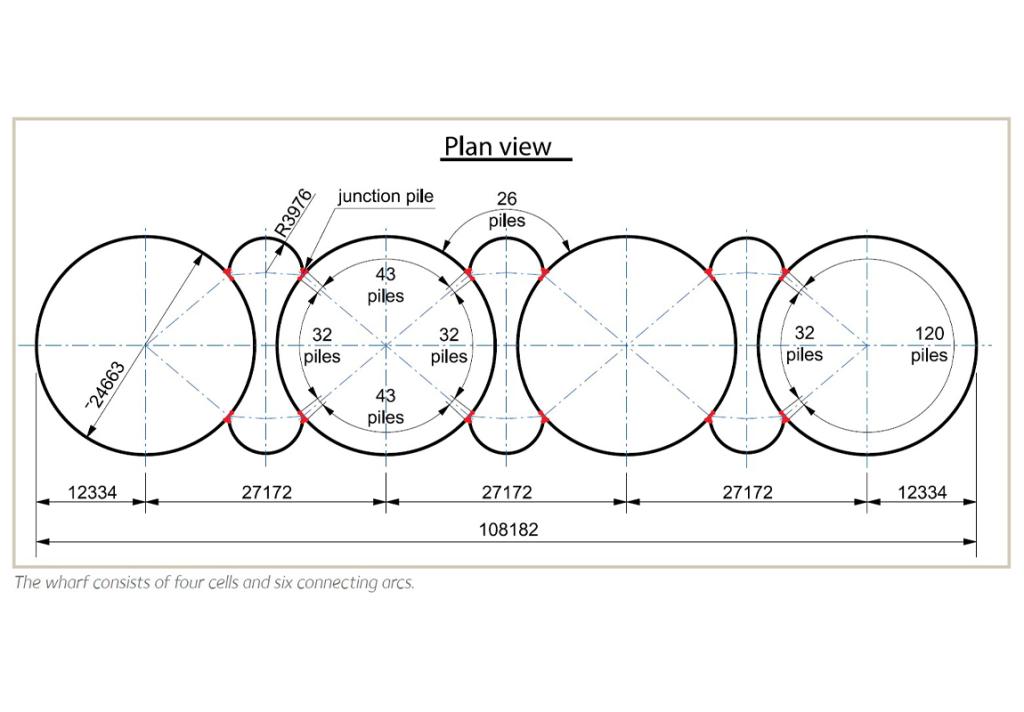

La face du quai marginal est composée de quatre cellules AS 500 reliées entre elles par six arcs. Les cellules de palplanches formant la face du quai servent également de structure de retenue pour les matériaux de remblai. Une protection contre les affouillements a été placée devant les gabions et les palplanches y ont été enfoncées. Une fois les gabions placés, la zone située derrière le quai a été remblayée avec de la terre de dragage.

Pour la construction des quatre gabions et des six arcs, le nombre suivant de palplanches a été livré par l'agent canadien d'ArcelorMittal, Skyline Canada :

- 680 palplanches plates ;

- 72 palplanches plates pliées à 7° ;

- 12 palplanches plates pour les palplanches raccord.

Chaque cellule principale, composée de 150 palplanches plates AS 500 et de 4 palplanches raccord, a un diamètre de 24,7 m. Chacun des six arcs est composé de 14 palplanches AS 500 normales et de 12 palplanches pliées en position alternée. Secometal, un sous-traitant d'ArcelorMittal, a fabriqué les palplanches pliées. Toutes les palplanches AS 500 ont une longueur de 26,7 m et une épaisseur de 12,7 mm. Les palplanches ont une résistance au dégrafage minimale garantie de 5 500 kN par mètre courant de serrure. Skyline Canada a également livré 19 palplanches de rechange, dont des palplanches simples, des palplanches pliées et des palplanches raccord. La conception du nouveau quai a reçu un prix d'excellence en ingénierie de la part de l'association Consulting Engineers of British Columbia en 2006.

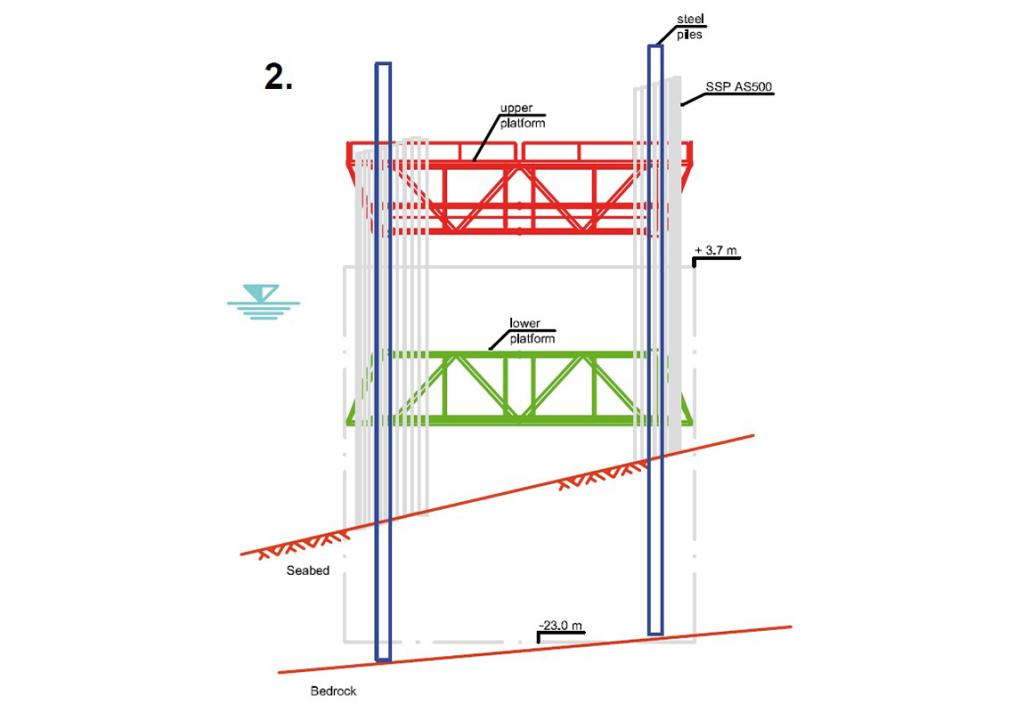

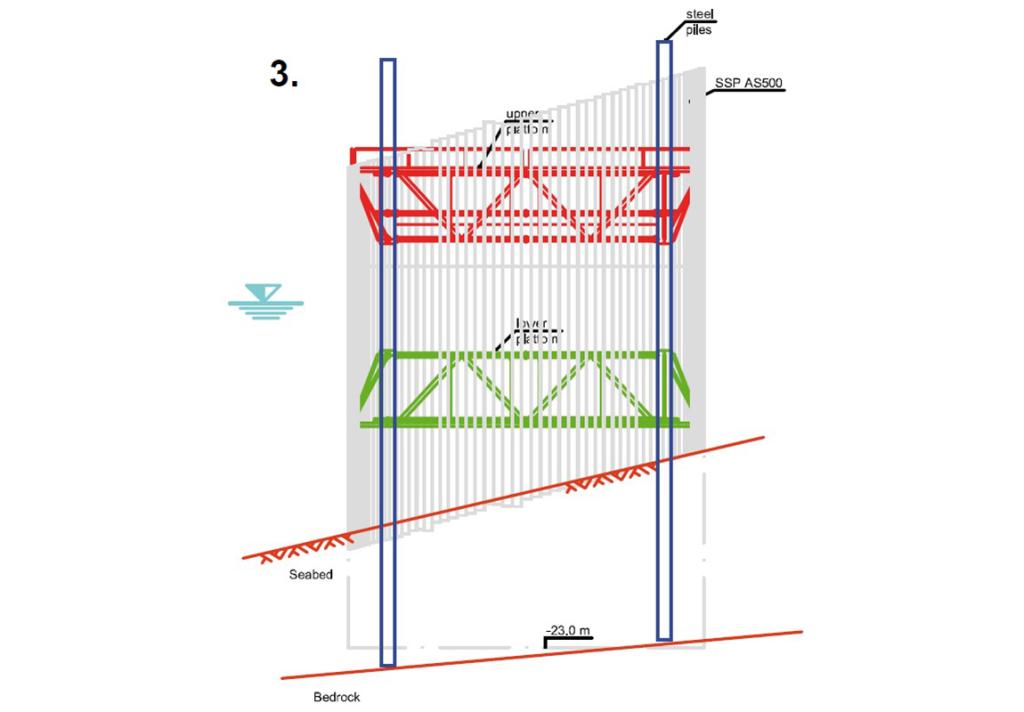

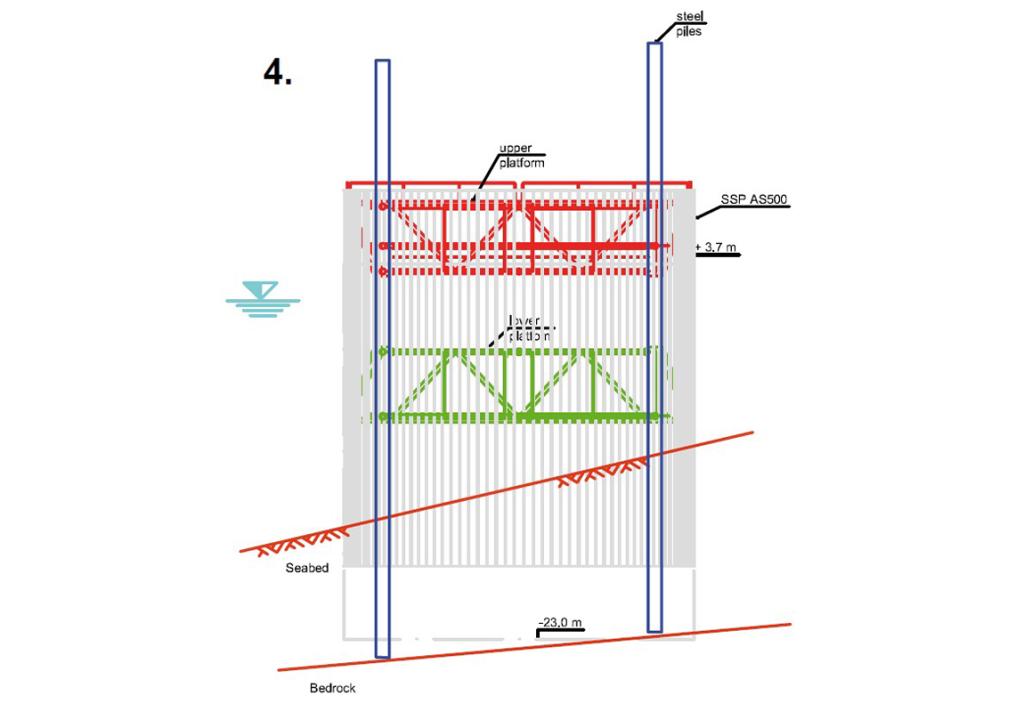

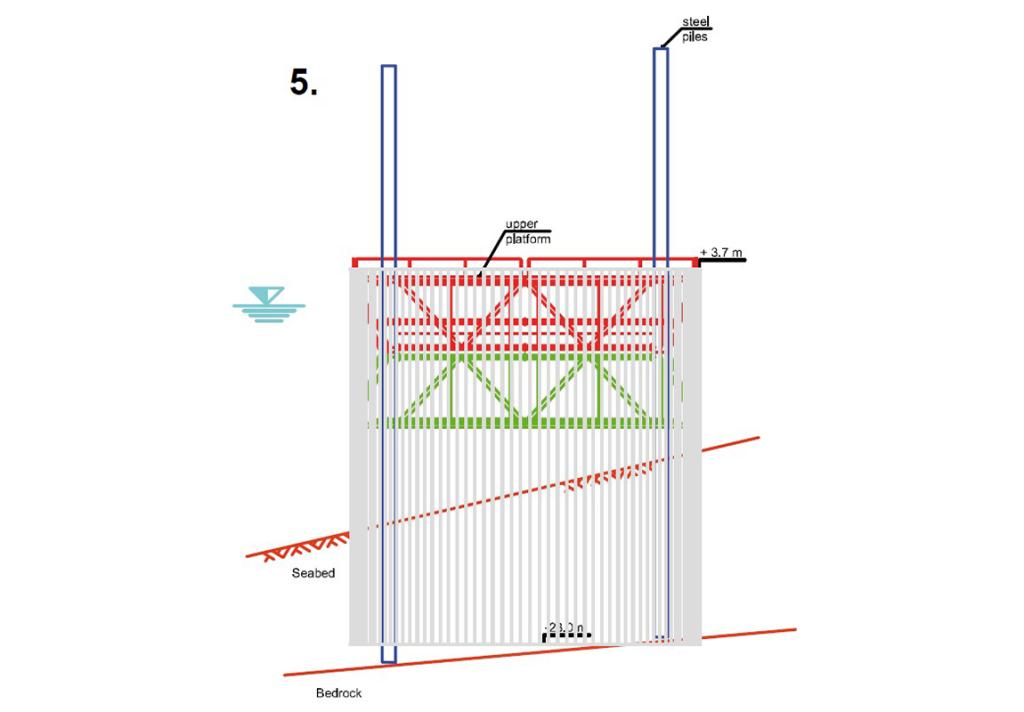

Procédure générale d'installation des cellules AS 500

Hambourg | Allemagne

> Projet d'extension de Predöhlkai - Quai 1

Hambourg, l'un des ports les plus importants au monde, prévoit de traiter 14 millions d'EVP d'ici à 2010. Cela représente une augmentation considérable par rapport à la capacité actuelle de manutention de conteneurs de 8,5 millions d'EVP. Le mégaport européen a été confronté à une augmentation annuelle de 15 % du volume de conteneurs et à une croissance de près de 10 % du débit total de marchandises. Il a donc été décidé de porter les fonds d'investissement à environ 1 000 millions d'euros pour l'élargissement des quatre installations suivantes.

Terminal à conteneurs de Burchardkai :

Longueur de quai actuelle : 2 850 m. Profondeur de quai actuelle : 16,5 m.

Augmentation de la capacité de 2,6 millions d'EVP à 5 millions d'EVP par la modification de la zone et la modernisation du système de stockage.

Terminal à conteneurs d'Altenwerder :

longueur de quai actuelle : 1 400 m. Profondeur de quai actuelle : 16,7 m.

Il était prévu d'augmenter la capacité du nouveau terminal à conteneurs construit avec des palplanches acier de 1,9 à 3 millions d'EVP.

Terminal à conteneurs de Tollerort :

longueur de quai actuelle : 395 m.

L'extension de la zone de manutention a permis d'augmenter la capacité de manutention des conteneurs de 0,8 million d'EVP pour atteindre plus de 2 millions d'EVP en 2011.

Terminal à conteneurs de Eurogate - Predöhlkai :

Longueur de quai actuelle : 2 100 m. Profondeur de quai actuelle : 18,8 m.

L'extension du poste à quai 1 vient d'être achevée ; le développement des postes à quai 2 et 3 est actuellement en cours. Le programme d'extension devait être achevé en 2008 pour prolonger de 1 035 m la longueur totale du quai de Predöhlkai.

D'autres plans prévoyaient une expansion vers l'ouest, en direction de l'Elbe, afin de faire passer la capacité de 2,6 à plus de 4 millions d'EVP d'ici à 2010. Le budget du projet Eurogate est de 350 millions d'euros.

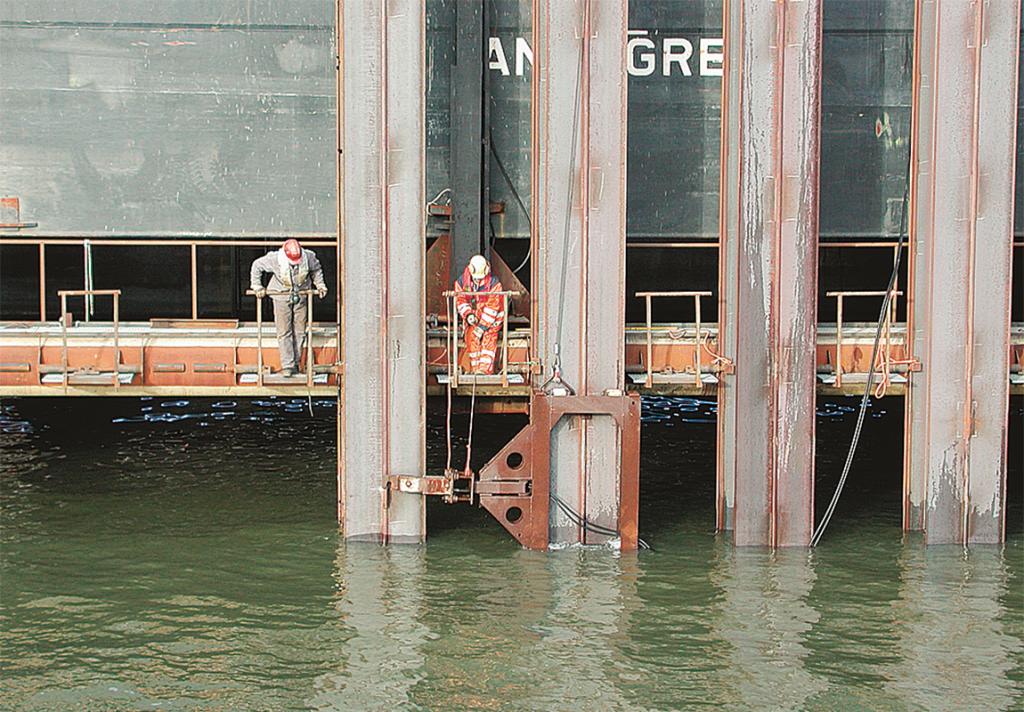

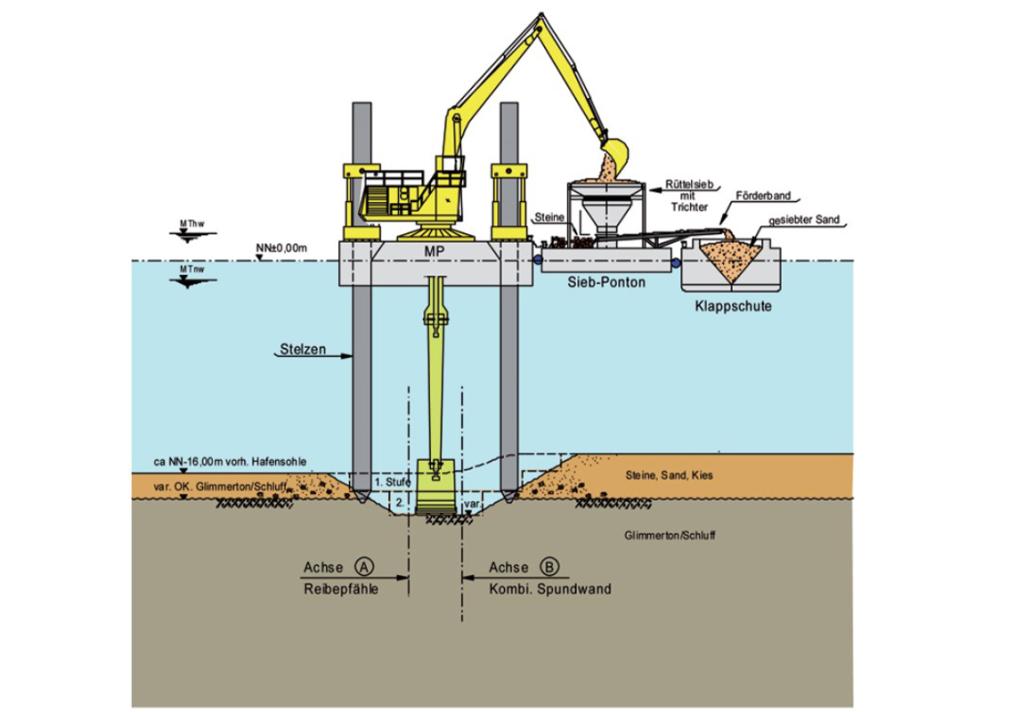

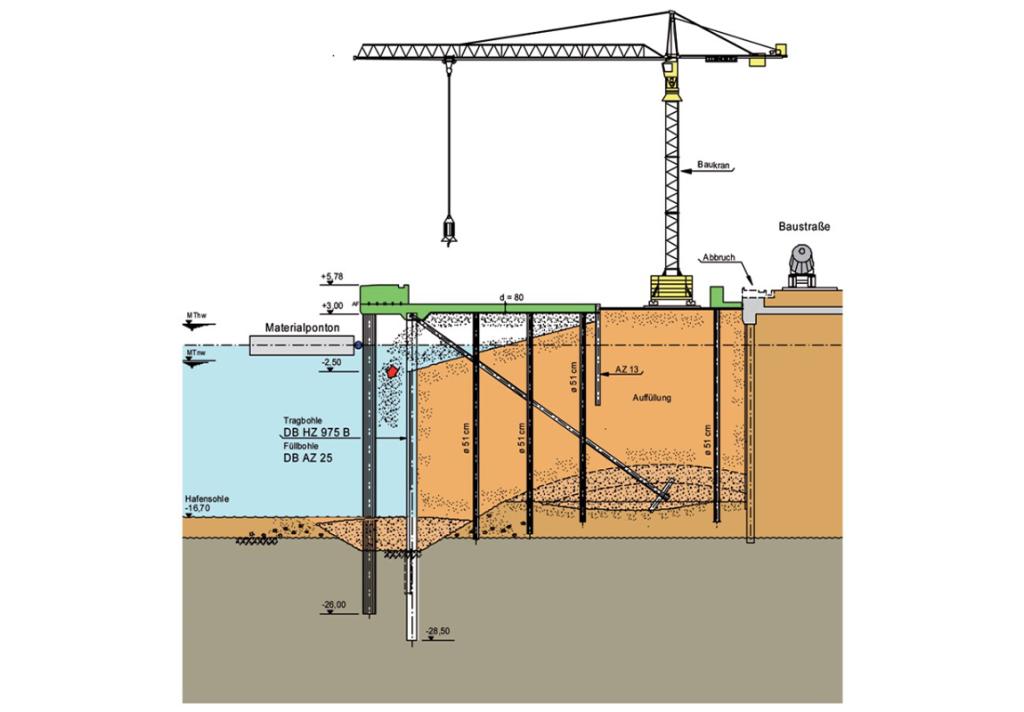

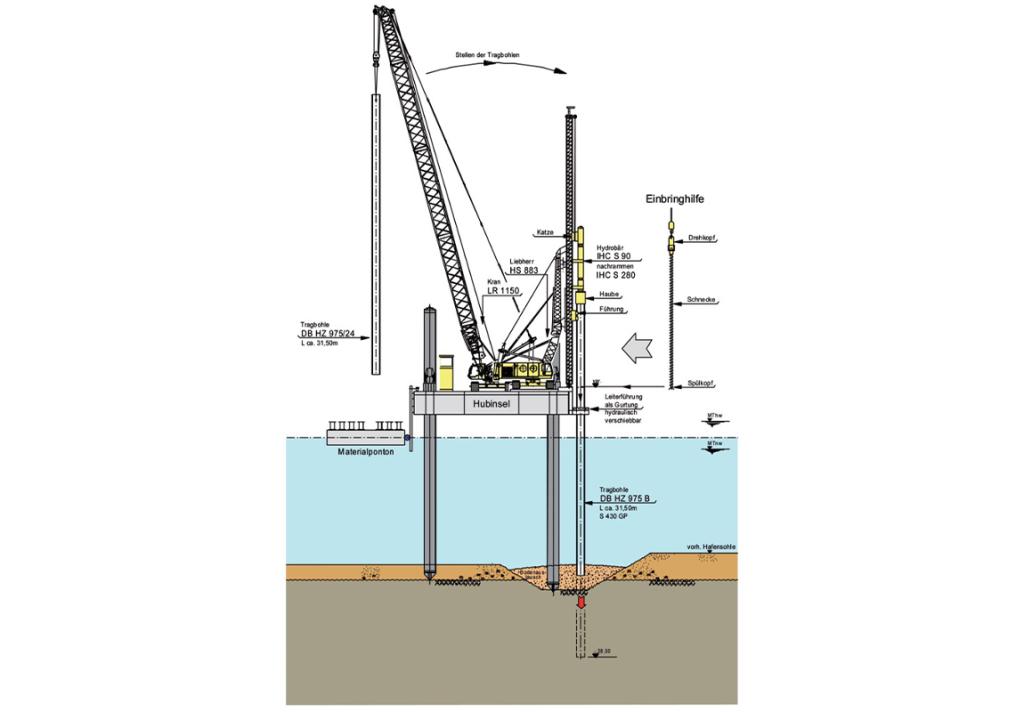

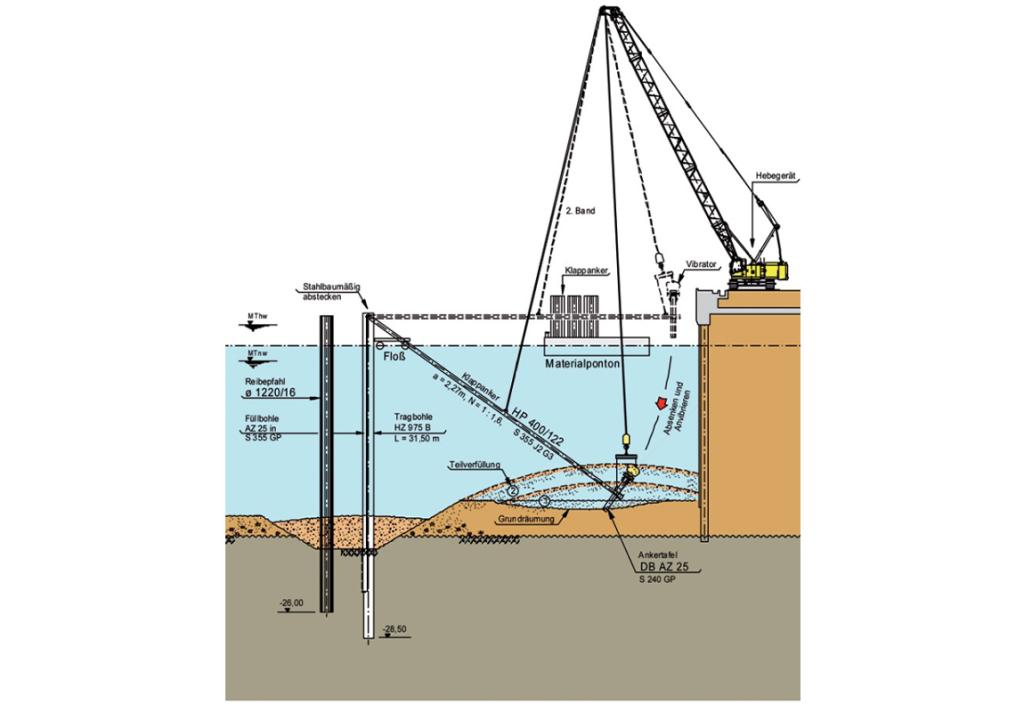

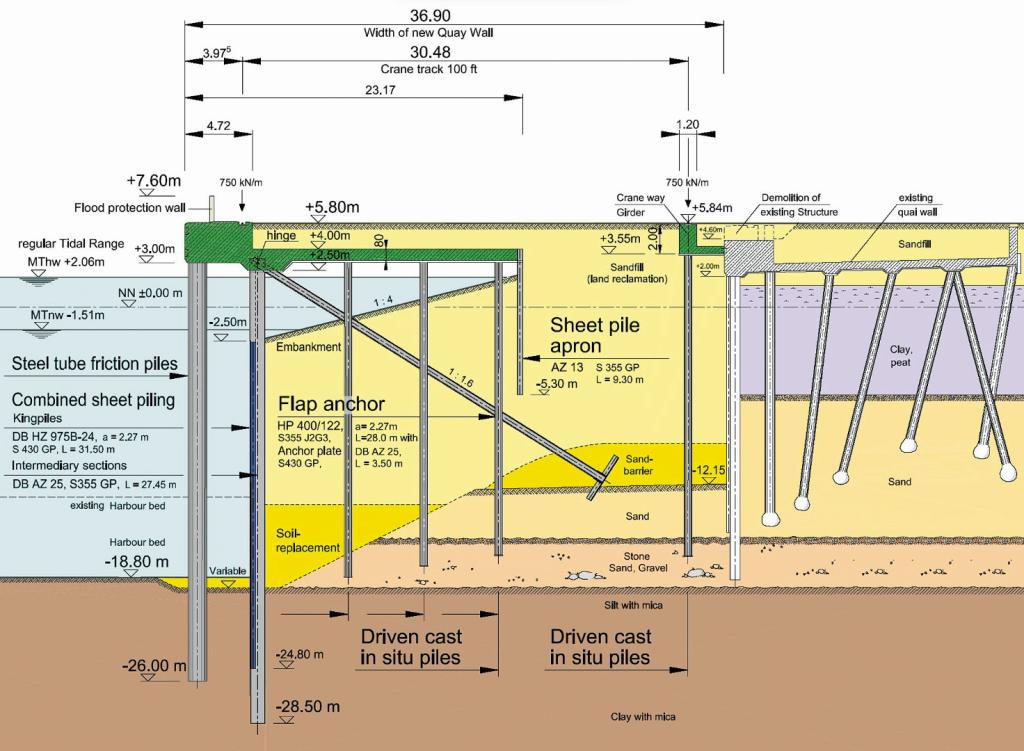

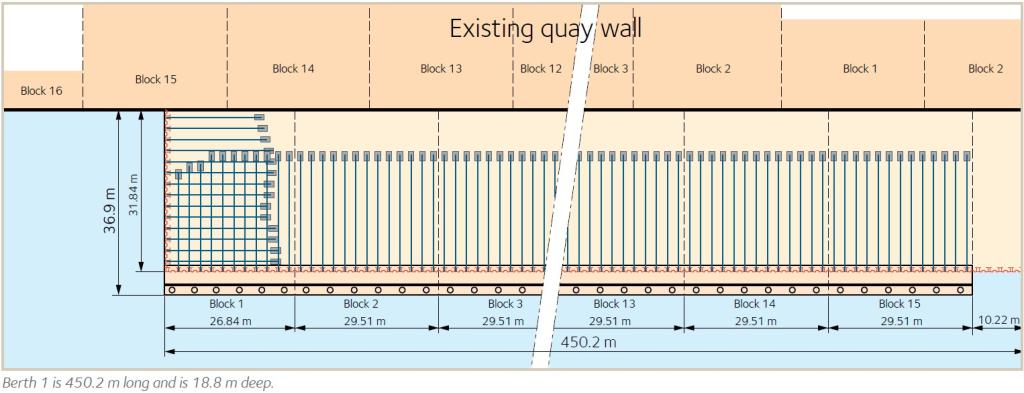

Le terminal Eurogate a été officiellement rouvert en novembre 2005, lorsque la première partie du programme de modernisation a été achevée, après une période de construction de 18 mois. Doté de grues à conteneurs parmi les plus grandes d'Europe, le terminal est désormais prêt à accueillir les plus grands porte-conteneurs du monde. La modernisation du poste à quai 1, d'une longueur de 450 mètres, comprend la construction d'un nouveau mur de quai d'une hauteur de 24,6 mètres, placé 37 mètres devant le mur de quai existant. La construction du rideau de palplanches a été divisée en sections de 29,51 m de long. La première unité de construction à l'extrémité du quai mesurait 26,84 m de long et était reliée à l'ancienne construction à angle droit. L'extrémité ouest du quai est temporairement reliée au poste d'amarrage 2 qui est actuellement en cours d'extension. Le rideau temporaire a été réalisé avec une solution combinée de palplanches.

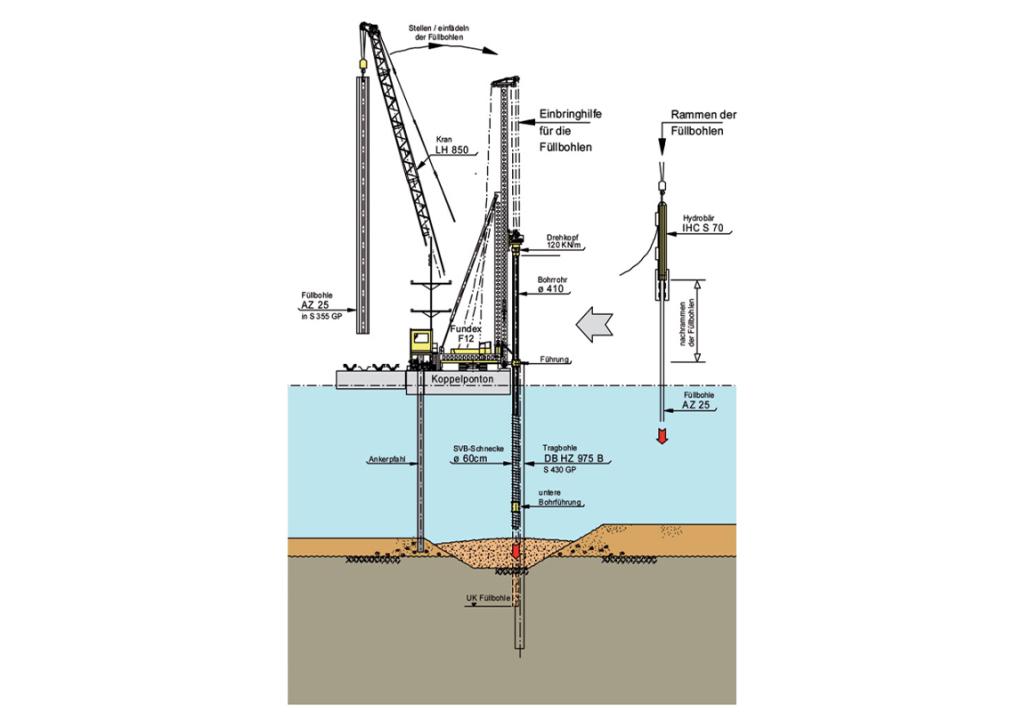

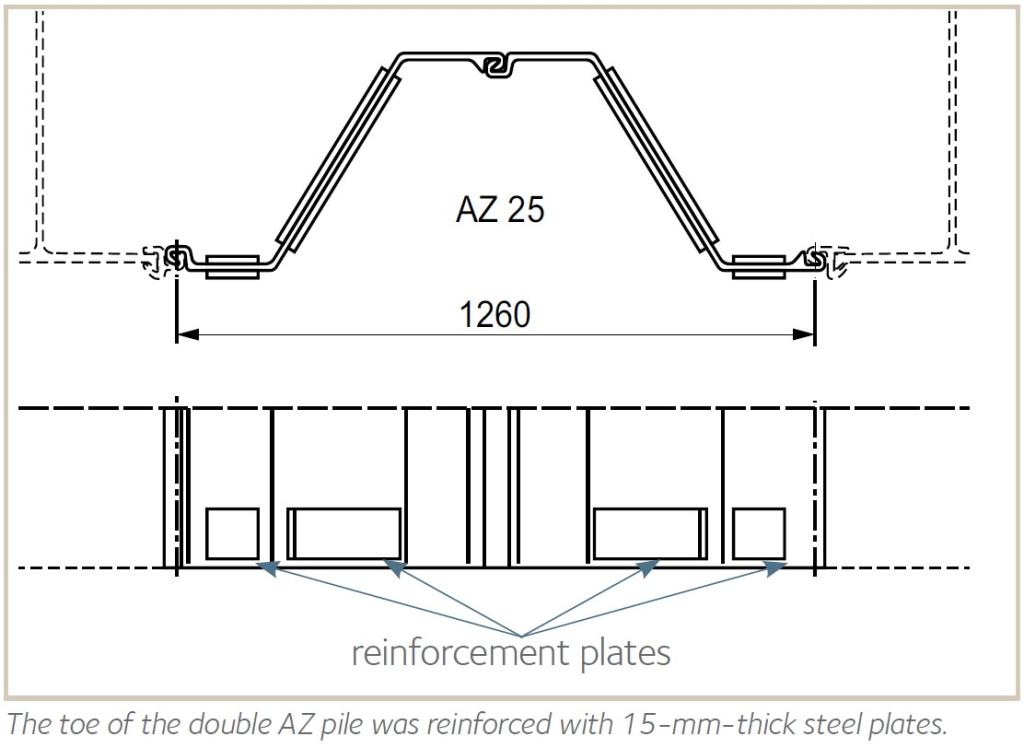

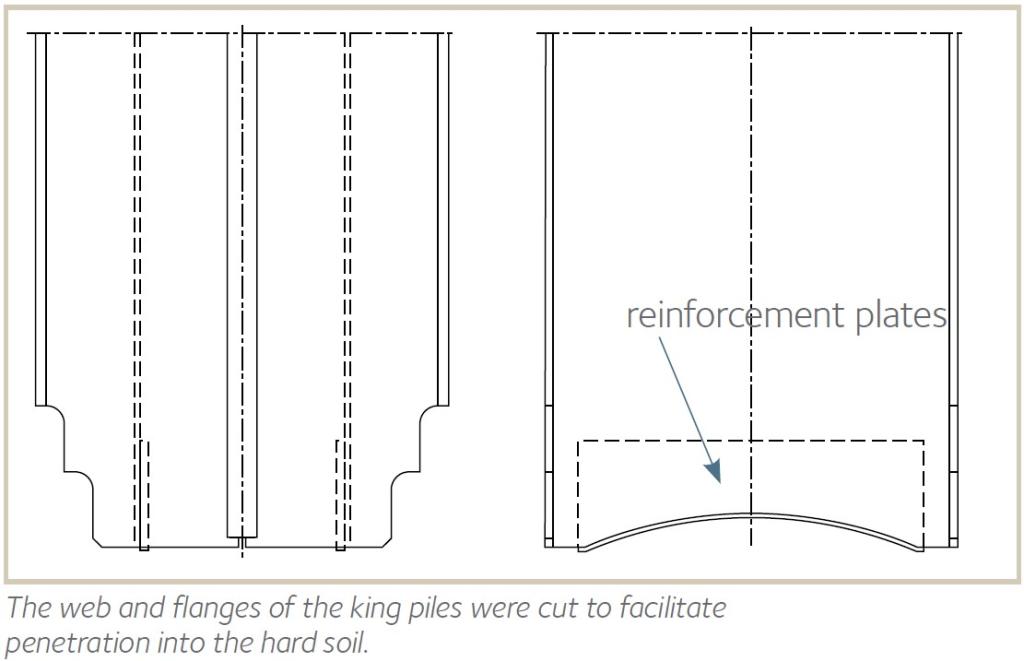

Les pieux principaux HZ et les palplanches intermédiaires AZ ont été renforcés à la base pour faire face à la dureté du sol. Les âmes des pieux principaux doubles HZ 975 ont été pourvues de plaques de renfort de 15 mm et d'une découpe concave. Les découpes étagées des ailes réduisent en outre la résistance au fonçage. Les deux côtés des palplanches doubles AZ 25 ont été renforcés par des plaques d'acier de 15 mm. Elles ont été enfoncées à une profondeur de 24,8 m entre les pieux principaux HZ installés précédemment. En raison des conditions de fonçage difficiles, il a été décidé d'ameublir le sol par un préforage afin de faciliter l'installation des palplanches intermédiaires plus légères. Un vibreur a été utilisé pour enfoncer les palplanches AZ jusqu'au refus, puis un marteau de battage les a enfoncées jusqu'à la profondeur prévue. La partie supérieure de chaque deuxième palplanche intermédiaire AZ a été coupée pour permettre la formation d'une chambre d'ondes par l'érosion naturelle du sol sous la superstructure. Les 2,5 m supérieurs des serrures des palplanches AZ concernées ont été coupés à l'aciérie. Cela a permis de réduire au minimum le découpage au chalumeau sur le site.

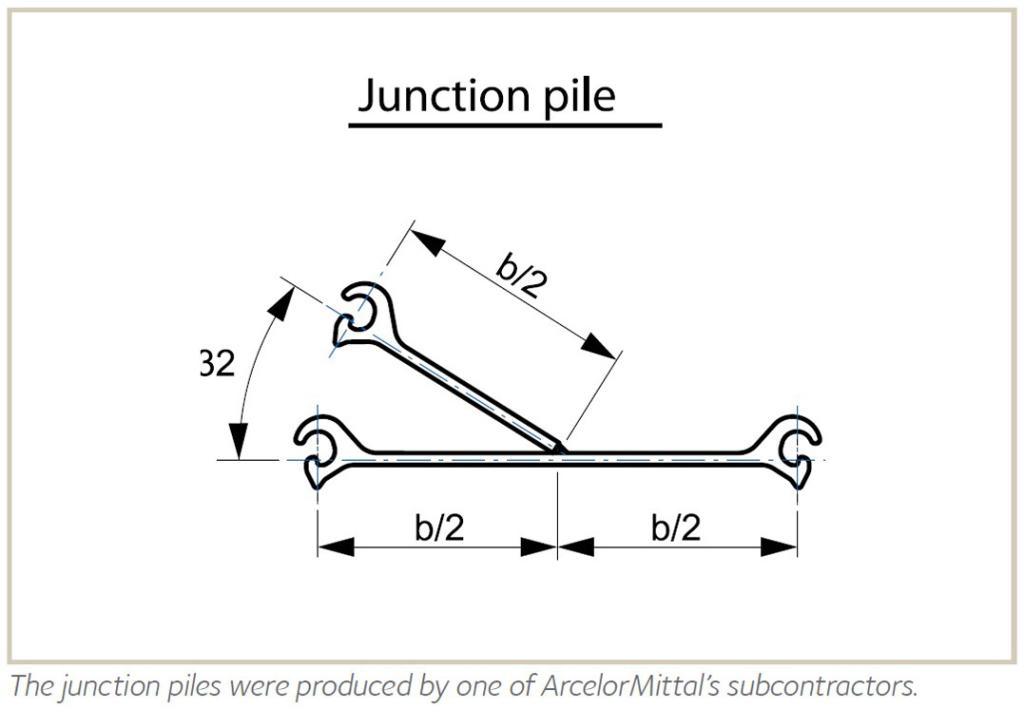

L'ingénieux système d'ancrage du quai de Predöhlkai consiste en des pieux porteurs HP pivotants de 28 à 34 mètres attachés à des palplanches doubles AZ courtes. Ce système est non seulement capable de supporter des efforts de traction élevés, mais il peut également être installé dans des conditions de fonçage très difficiles. Les ancrages pré-assemblés composés de pieux HP 400/122 (nuance d'acier S 355 J2G3) et de palplanches doubles AZ 25 raidis (nuance d'acier S 430 GP) ont été livrés sur le site de construction par barge. Une grue a soulevé l'ancrage en position horizontale derrière le mur de quai. Le système pivotant est fixé au rideau au moyen d'un joint. Le vibreur a été fixé aux pieux d'ancrage avant que le système ne soit descendu au lit du port. Une fois que l'ancrage a atteint un angle de 32°, le vibreur a été mis en marche pour enfoncer la palplanche dans le sol afin de s'assurer qu'elle ne bouge pas pendant le remblayage.

Pour faciliter l'installation des ancrages et éviter le blocage du marteau vibrofonceur, le sommet des palplanches AZ a été pourvu de deux fentes. Le système d'ancrage incliné a parfaitement fonctionné même dans le coin est du mur de quai où les ancrages du rideau principal et du mur latéral se croisaient.

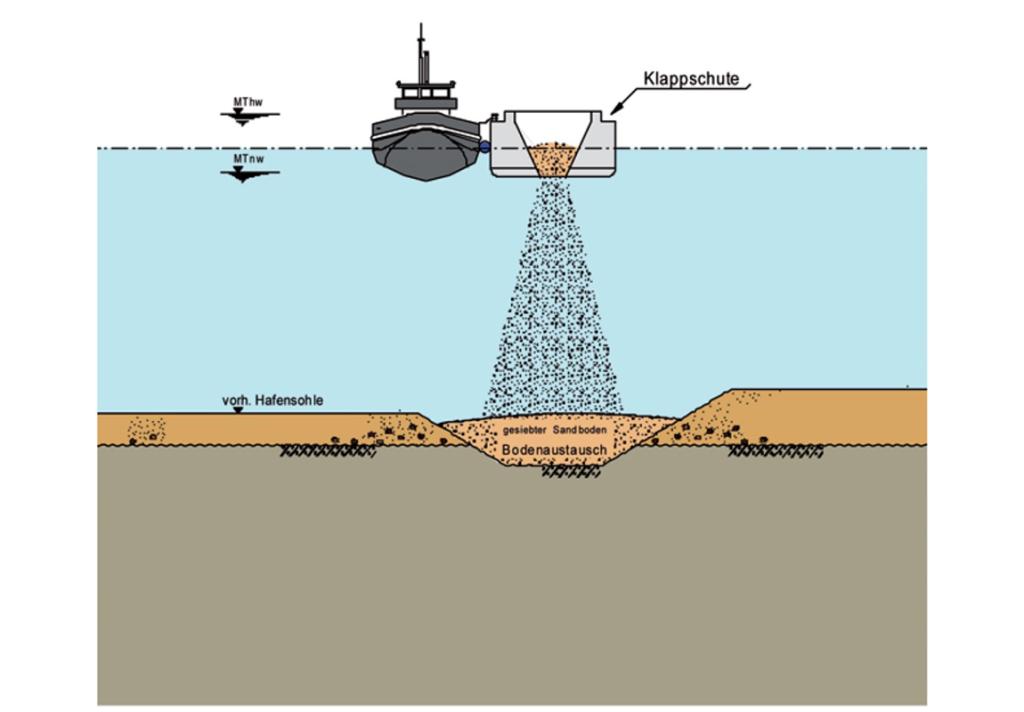

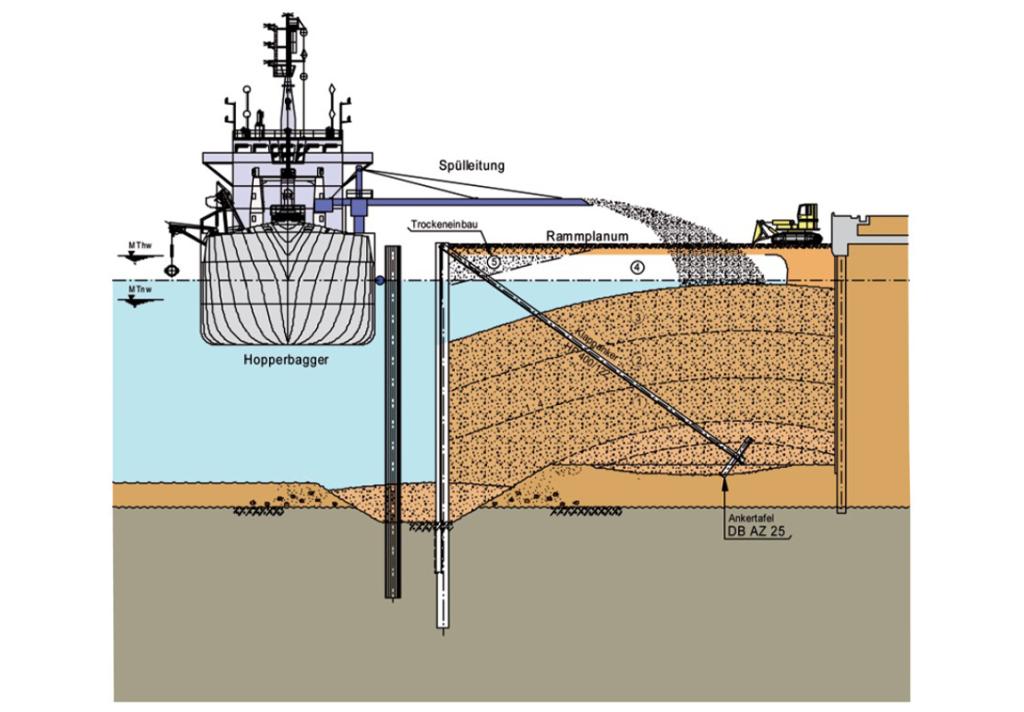

Pour minimiser les problèmes d'affouillement causés par les hélices des navires, des tubes acier de 1 220 mm de diamètre ont été placés devant le mur de quai. Toute la zone située derrière le nouveau mur de quai a été remblayée avec du sable au cours des étapes ultérieures de la construction. Le sable de l'Elbe livré par des dragues a été empilé derrière le rideau principal, ce qui a permis de fixer le système d'ancrage et de construire à sec les ouvrages en béton sur le haut du mur de quai.

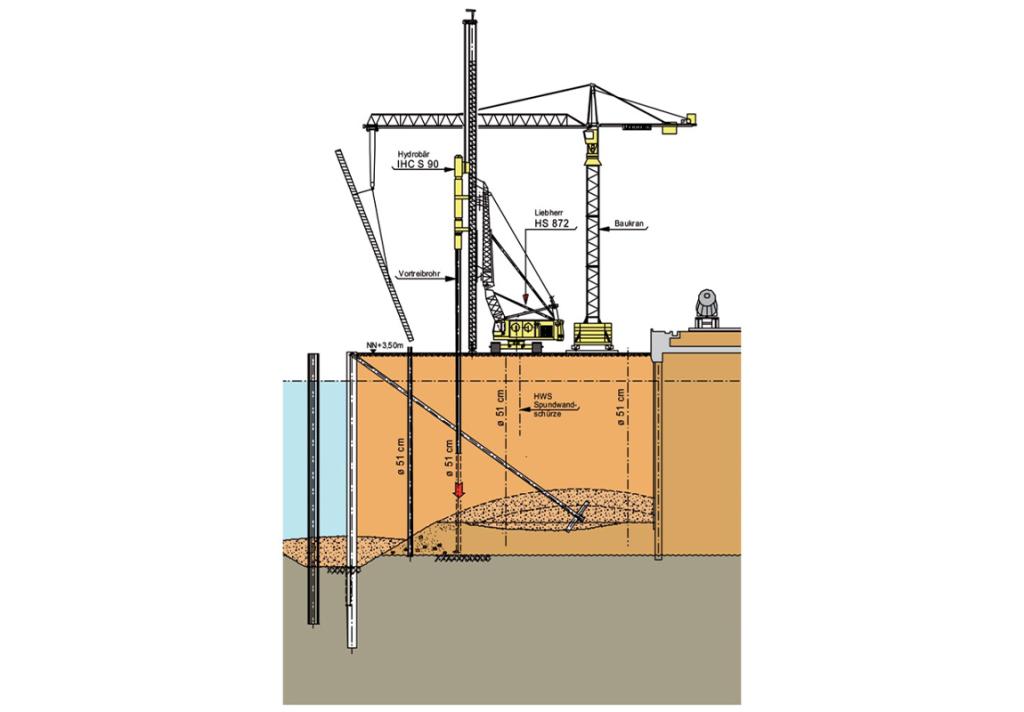

Les charges verticales du poste d'amarrage 1 de Predöhlkai sont en partie supportées par des systèmes acier - tubes et rideaux de palplanches - et en partie par des pieux en béton à l'arrière du quai. Trois rangées de pieux en béton de 510 mm de diamètre reprennent les charges de la superstructure en béton. La superstructure remplit une fonction de délestage, ce qui permet une conception économique du rideau de palplanches avant. Des palplanches AZ 13-10/10 en nuance d'acier S 355 GP ont été enfoncées jusqu'à -5,3 m à l'extrémité arrière de la superstructure en béton. Ces palplanches ont une fonction de rétention du sol. Une rangée de pieux en béton supporte les charges du rail de grue arrière situé juste devant l'ancien mur de quai.

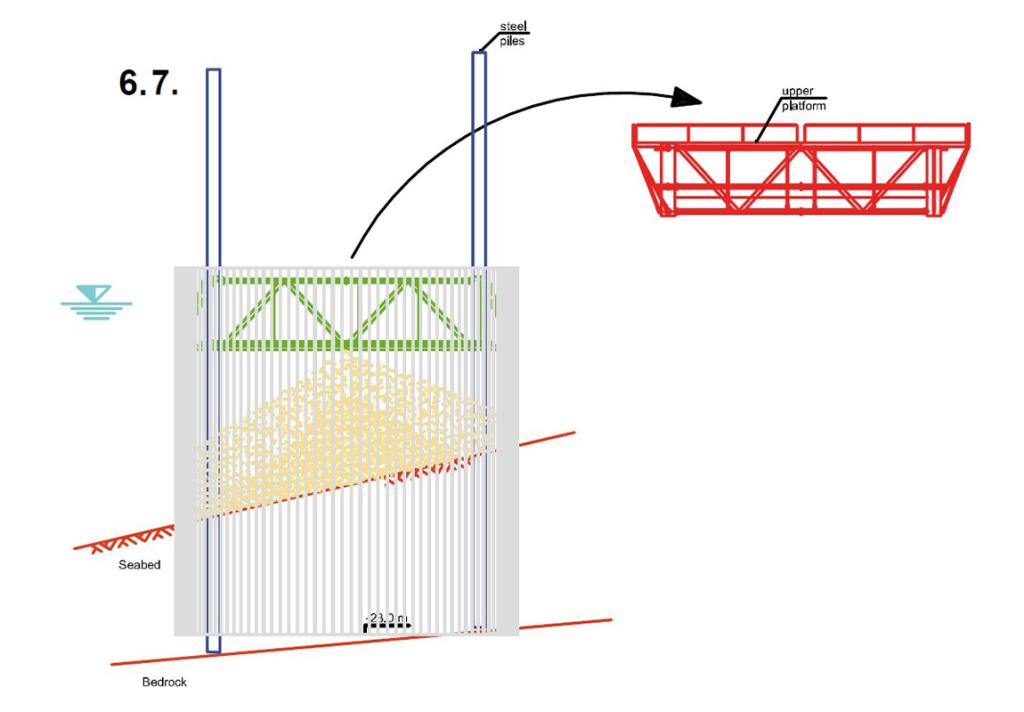

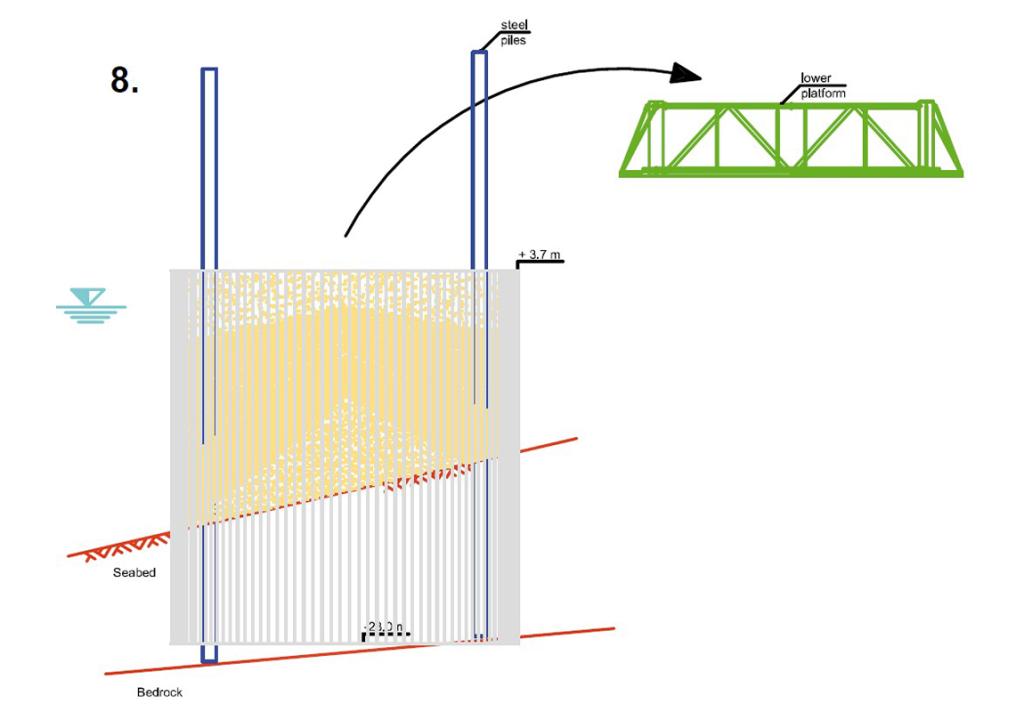

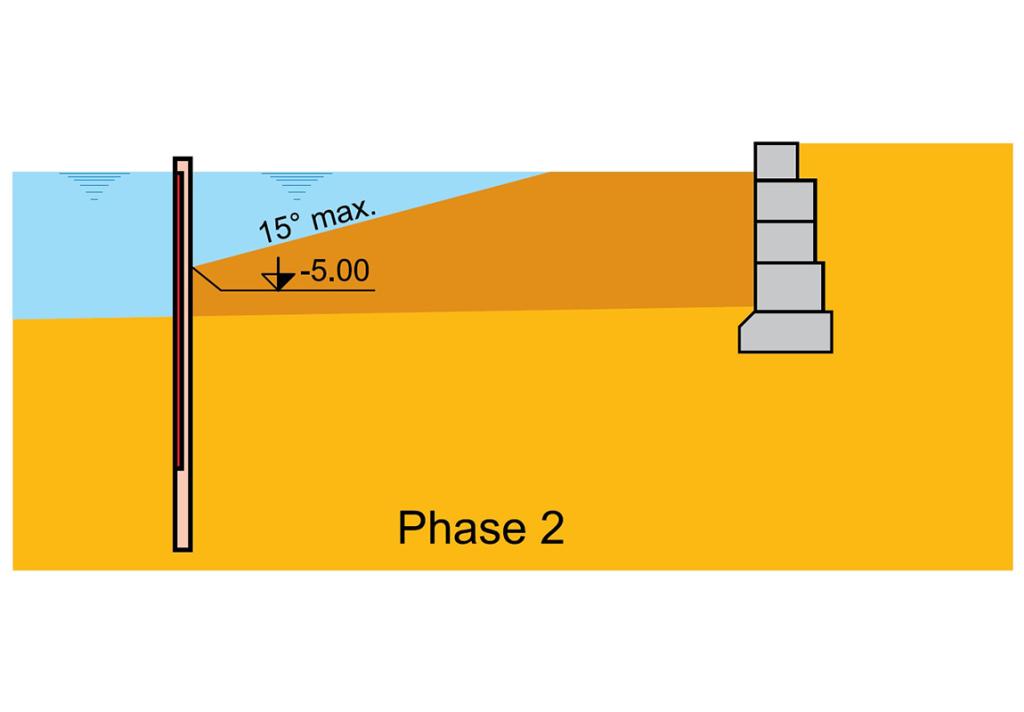

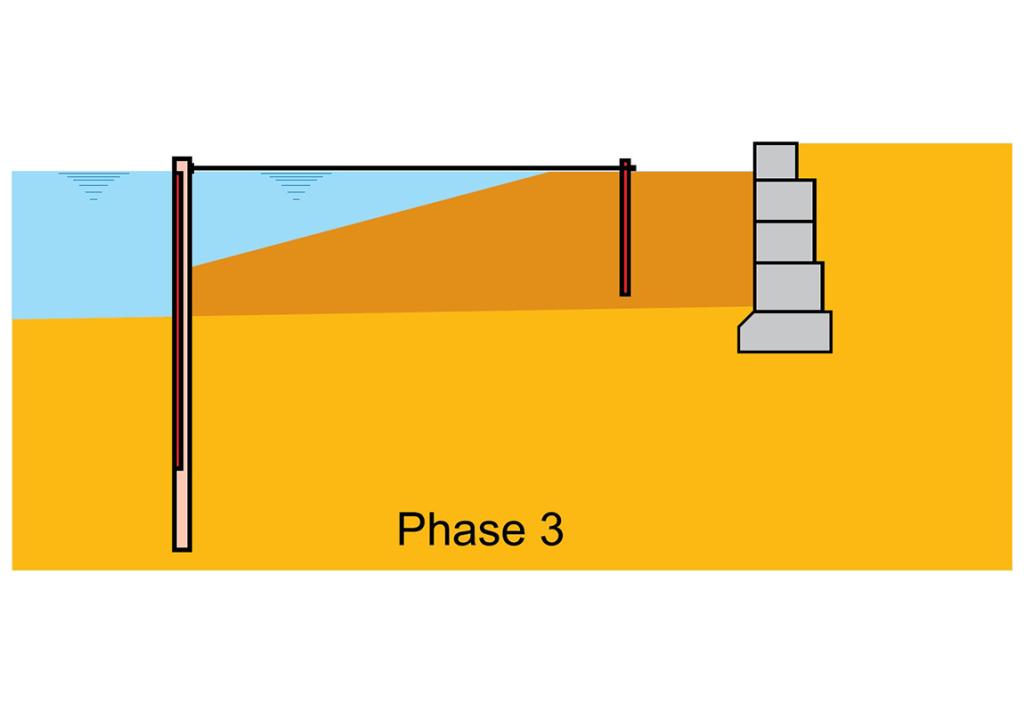

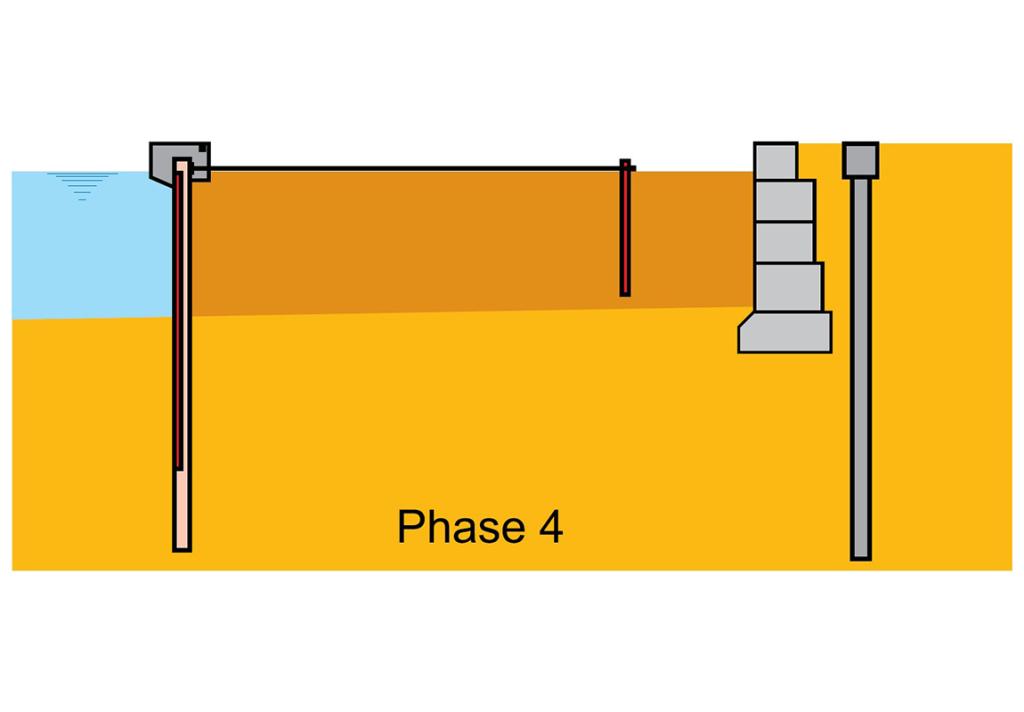

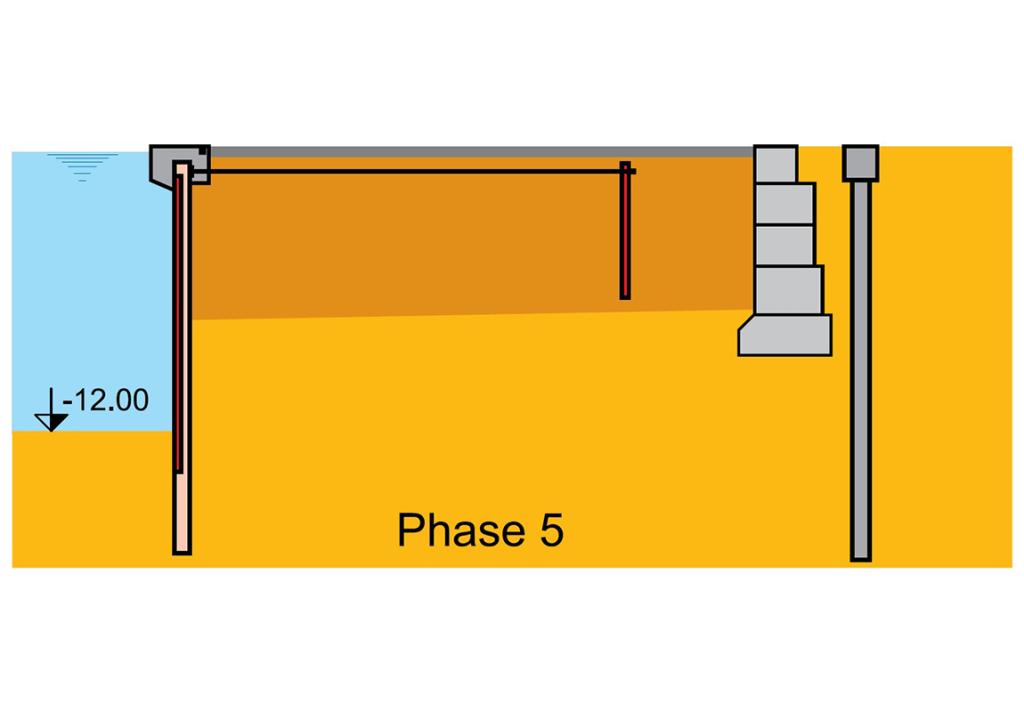

Vue d'ensemble : Phases de construction 1 à 8 pour le poste à quai 1

La Spezia | Italie

> Projets d'expansion portuaire

La Spezia est située à peu près à mi-chemin entre Gênes et Pise, la partie du pays où se trouve la plus grande concentration de ports. Parmi ces ports figurent ceux de Gênes, Savone, Livourne et La Spezia, qui ont une capacité de manutention annuelle de plus de 100 millions de tonnes métriques. C'est de là que le nord industriel de l'Italie exporte ses produits.

Les origines des quais Malaspina et Garibaldi remontent à la fin du 19e siècle. Les structures des quais du port ont considérablement souffert pendant la Seconde Guerre mondiale. L'autorité portuaire de La Spezia a donc dû investir massivement pour reconstruire les structures endommagées.

Aujourd'hui, le port offre une longueur de quai combinée de 5 300 m avec des tirants d'eau allant jusqu'à 14,5 m pour accueillir les navires porte-conteneurs de la dernière génération. Les différents terminaux de La Spezia traitent toutes sortes de produits : conteneurs, charbon, pétrole, ciment, céréales, huiles alimentaires, etc. Les quais à conteneurs du port disposent d'une longueur d'amarrage totale de 1 500 m. Les grues Gottwald, d'une puissance de levage de 100 tonnes, desservent les parcs à conteneurs de 260 000 m².

Suite à une étude qui prévoyait une augmentation du trafic de marchandises au-delà des capacités actuelles, un programme de modernisation a été lancé en 1995, dans le but d'agrandir les terminaux de Ravano, Malaspina et Garibaldi. En 2004, le port de La Spezia a traité un peu plus d'un million d'EVP, soit une augmentation de 3,4 % par rapport à l'année précédente. Le programme de modernisation prévoyait l'installation d'un total de 27 500 tonnes de palplanches dans les parties suivantes du port :

1. JETÉE DE GARIBALDI : paroi combinée HZ/AZ de 9 000 tonnes

L'efficacité de la jetée est garantie par trois places d'amarrage d'une longueur totale de 510 m du côté ouest et deux places d'amarrage de 360 m du côté est. La jetée Garibaldi offre un tirant d'eau pouvant atteindre douze mètres. Le parc de grues, qui est le plus grand quai du port de La Spezia, comprend plusieurs grues de quai d'une capacité de 12 tonnes ainsi que quatre grues mobiles de 100 tonnes. Avec les grands silos à céréales et à ciment, la zone de stockage couverte de 4 300 m² accueille diverses marchandises, notamment des produits forestiers, du charbon et des produits sidérurgiques.

Le tirant d'eau de 12 m a été obtenu en plaçant un nouveau mur de quai en palplanches 40 m devant le mur de gravité existant. Le rideau de palplanches acier combiné est de type U, formant ainsi trois parties.

Pour la première partie la plus proche de la côte, un système HZ 975 C - 12/ AZ 18 avec un module de flexion élastique de 7 360 cm³/m a été choisi comme rideau principal. Les pieux principaux HZ et les palplanches intermédiaires AZ ont été fournis en longueurs de 24 et 18 mètres.

Après l'installation des palplanches acier, la phase suivante de la construction a consisté à remblayer la zone située entre les nouveaux et les anciens murs de quai. Le long du mur arrière, le matériau de remblayage devait s'élever du fond du port jusqu'à un point situé au niveau du sommet du rideau principal précédemment installé. Plus près du rideau principal, la drague n'a installé le matériau de remblai que jusqu'à la moitié du sommet de la paroi combinée. Cela a permis de minimiser les forces et les déformations de la paroi combinée qui a agi comme un mur autostable avant l'installation du système de tirants.

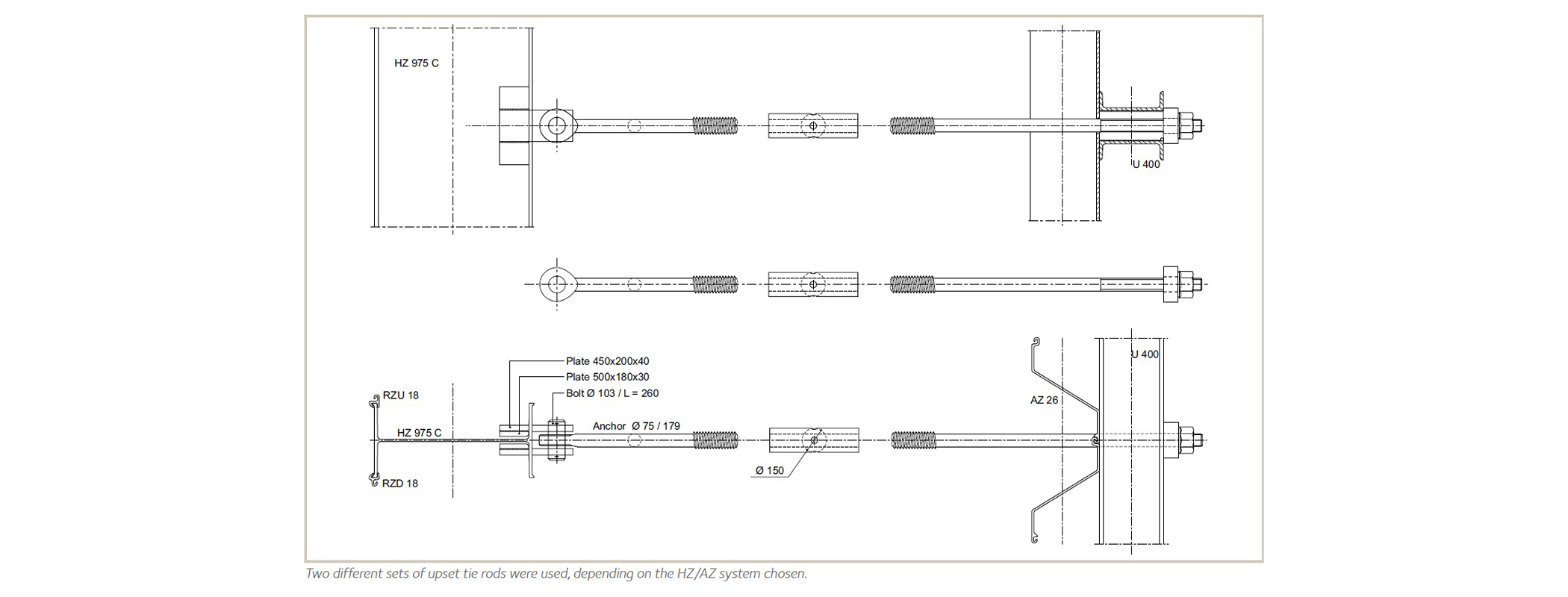

Au cours de la phase de construction suivante, les palplanches AZ 26 de 8 m formant le rideau d'ancrage arrière ont été enfoncées. Toutes les palplanches utilisées pour le projet de la jetée Garibaldi sont fabriquées en acier à haute résistance (S 390 GP). Les tirants d'ancrage fournis par Anker Schroeder de Dortmund, en Allemagne, ont ensuite été installés. Les ancrages ont un enclenchement de 3,75", un diamètre de 75 mm, une longueur de 25 m et sont reliées tous les 1,79 m à la poutre HZ à une extrémité et à une lierne UPN 400 à l'autre extrémité. Ils ont été conçus pour supporter une charge de travail de 839 kN.

2. QUAI DE MALASPINA : paroi combinée HZ/AZ de 1 800 t

Le quai polyvalent de 200 m, d'une profondeur de dix mètres, est équipé de quatre grues et est utilisé pour la manutention de navires Roll-on/Roll-off. Géré par la Compagnia Lavoratori Portuali, le quai dispose d'une zone de stockage de 2 500 m².

3. JETÉE DE RAVANO : Paroi combinée 4 000 t HZ/AZ

Ce terminal à conteneurs est géré par La Spezia Container Terminal (Contship Italy Group) et Terrestre Marittima. Le terminal offre une ligne d'accostage de 300 m, une profondeur de 11 m, trois voies ferrées et une cour de 40 000 m².

4. TERMINAL CANTIERI DEL GOLFO : 4 000 t HZ/AZ paroi combinée

QUAIS TARROS : 500 t HZ/AZ paroi combinée

Situé à proximité du quai Ravano, le terminal Golfo de 310 m et d'une profondeur de 12 m est spécialisé dans le Roll-on/Roll-off et les navires porte-conteneurs. Le terminal Tarros assure le transport des passagers. Les quais sont équipés de sept postes d'amarrage Roll-on/Roll-off.

5. Site maritime de l'IMMA : 500 t de palplanches AZ

6. PORTO LOTTI Marina : 3 500 t de palplanches AZ

7. FERRARI chantier maritime : 250 t de palplanches AZ

8. FINCANTIERI : 600 t de palplanches AZ

9. Chantier maritime de VALDEMARO : 250 t de palplanches AZ

10. Quai GRAZIE : 500 t de palplanches AZ

11. FERRETTI Quai : 2 600 t de palplanches AZ

Le groupe Ferretti est un leader mondial dans la conception et la construction de yachts à moteur et de bateaux de sport de luxe. Le groupe a investi 26 millions d'euros dans la construction d'un chantier naval pour le nord de la mer Tyrrhénienne, basé dans le port de La Spezia. Les travaux du nouveau chantier naval ont débuté en mai 2003 et devraient s'achever en 2006. Plusieurs structures existantes ont été démolies pour faire place à de nouveaux hangars, des bureaux et une jetée de 400 mètres. Le chantier naval de 15 000 m² situé dans la partie orientale du port est actuellement en service. Le nouveau chantier naval a été construit en utilisant des palplanches de type Z en nuance d’acier S 390 GP. Le rideau principal est constitué de palplanches AZ 36, dont la longueur varie de 19 à 24 m.

Des palplanches AZ 18 de huit mètres de long ont été installés comme rideau d'ancrage. Un marteau vibrofonceur PTC combiné à un gabarit a été utilisé pour enfoncer les palplanches. Les 21 coins du quai complexe sont formés par des raccords C9, C14 et Oméga 18 soudés à des palplanches spéciales. Certains murs de quai mesurent 92 m de long tandis que d'autres ne font que 7,5 m de long.

Toutes les palplanches doubles AZ 36 et AZ 18, y compris les palplanches spéciales pour les angles, ont été livrées par train depuis l'aciérie du Luxembourg jusqu'au port de La Spezia. Un système d'étanchéité a été utilisé pour le quai Ferretti. Le système Roxan utilisé consiste en un produit hydro-gonflant placé dans les serrures des palplanches dans un atelier au Luxembourg. Le système Roxan à base de prépolymère d'uréthane est extrêmement durable et peut résister à des pressions hydrostatiques allant jusqu'à 25 m.

Lors de l'installation de palplanches avec le produit d'étanchéité Roxan, l'entrepreneur doit veiller à ce que le système ne gonfle pas avant l'installation. Il convient d'éviter tout contact des dispositifs de serrure remplis de Roxan avec l'eau pendant le transport et le stockage. En plaçant la serrure traitée vers le bas, le gonflement indésirable est généralement évité.

Lors de l'installation de la palplanche avec le produit d’étanchéité dans la serrure de tête, le fonçage ne doit pas être interrompu pendant plus de deux heures. Dans le cas contraire, le produit d'étanchéité en expansion risque d'être arraché lors de la reprise du fonçage.

Mersin | Turquie

> Projet d'extension du port

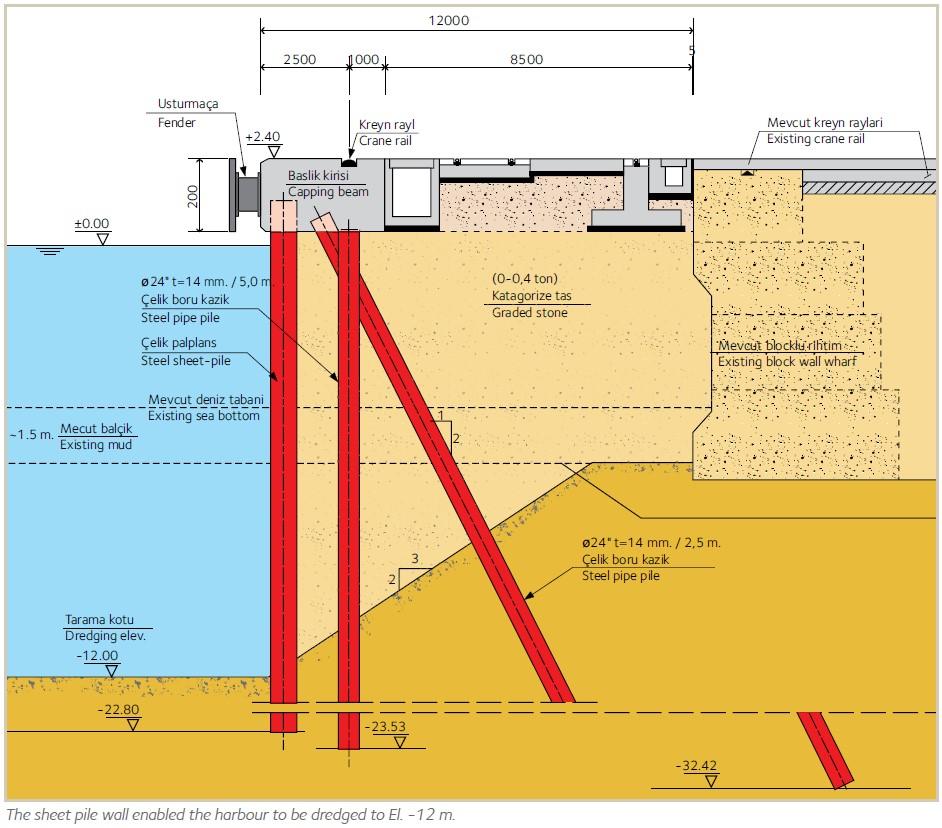

Mersin est située sur la mer Méditerranée, sur la côte sud-est de la Turquie. Plusieurs entreprises internationales ont été invitées à soumissionner pour la modernisation du port de débarquement de Mersin. La date de clôture de l'appel d'offres était fixée à septembre 2002. L'ensemble du projet a été achevé à la fin de l'année 2005, après une période de construction de deux ans. Pour permettre l'accostage de grands navires et l'installation de nouvelles grues à conteneurs, le quai existant, constitué de lourds blocs de béton immergés, et la zone de triage ont été modernisés. La profondeur de l'eau a été doublée pour atteindre douze mètres. Un rideau de palplanches acier d'une longueur totale de 624 m a été installé à 12,2 m devant le quai existant. La zone entre l'ancienne et la nouvelle partie du quai a été remblayée avec de la roche. Les palplanches acier ont été enfoncées dans un sol argileux caractérisé par des valeurs de cohésion comprises entre 5 et 10 kN/m².

Une solution acier a été choisie pour améliorer la solution en béton existante, en partie parce que le projet a été construit dans une région sismique active. En tant que matériau ductile, l'acier offre des réserves de charge plus importantes en cas de tremblement de terre.

L'achat et l'installation des palplanches acier représentent environ 15 % du coût total du projet. Les matériaux suivants ont été nécessaires (montants de l'appel d'offres) :

- Surface de mur/rideau : 14 968 m²;

- Qualité du matériau : ASTM A690;

- Module de flexion : 6 000 cm³/m;

- Épaisseur : 10 mm;

- Peinture : 3 couches de revêtement époxy.

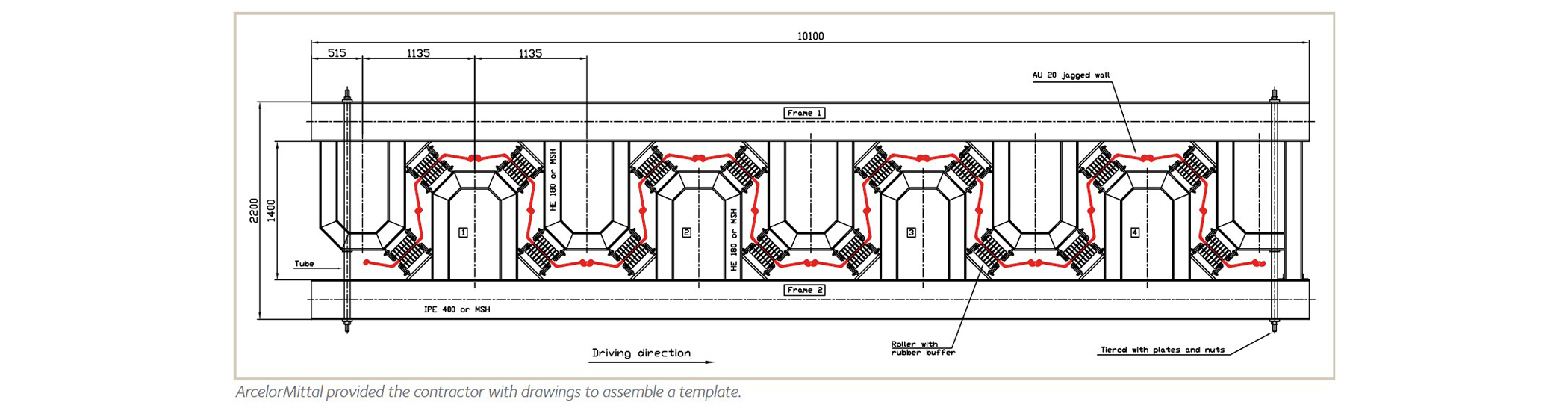

Le module de flexion requis dépasse la capacité des palplanches de type U ou Z. Ces murs de quai à haute capacité peuvent être construits à l'aide d'un rideau de palplanches combinées ou d'un rideau à redans. Pour le projet actuel, ArcelorMittal a proposé un rideau à redans composé de palplanches AU 20 présentant les caractéristiques suivantes :

- rideau à redans AU 20;

- Poids : 186,7 kg/m²;

- Qualité du matériau : ASTM A690, alternative en S 355 GP;

- Module de flexion : min. 6 365 cm³/m;

- Épaisseur : 10 mm;

- Quantité totale de palplanches : 2 770 t.

Les palplanches acier AU 20 du projet de Mersin ont été installées selon une disposition spéciale appelée « rideau à redans ». L'agencement de palplanches en U en un rideau à redans offre des solutions économiques lorsqu'une inertie et un module de flexion élevés sont nécessaires. Les palplanches AU 20 ont été pincées dans l’aciérie et livrées en tant qu'éléments doubles. Les palplanches doubles pincées permettent une transmission totale de l'effort de cisaillement dans les serrures « vital » situées dans l'axe central du rideau. La configuration standard de pinçage des palplanches AU comprend trois points de pinçage tous les 0,75 m avec une transmission d'effort de cisaillement autorisée de 75 kN par point de pinçage. Les essais de traction réalisés par ArcelorMittal ont montré que chaque point de pinçage peut transmettre des charges allant jusqu'à 130 kN.

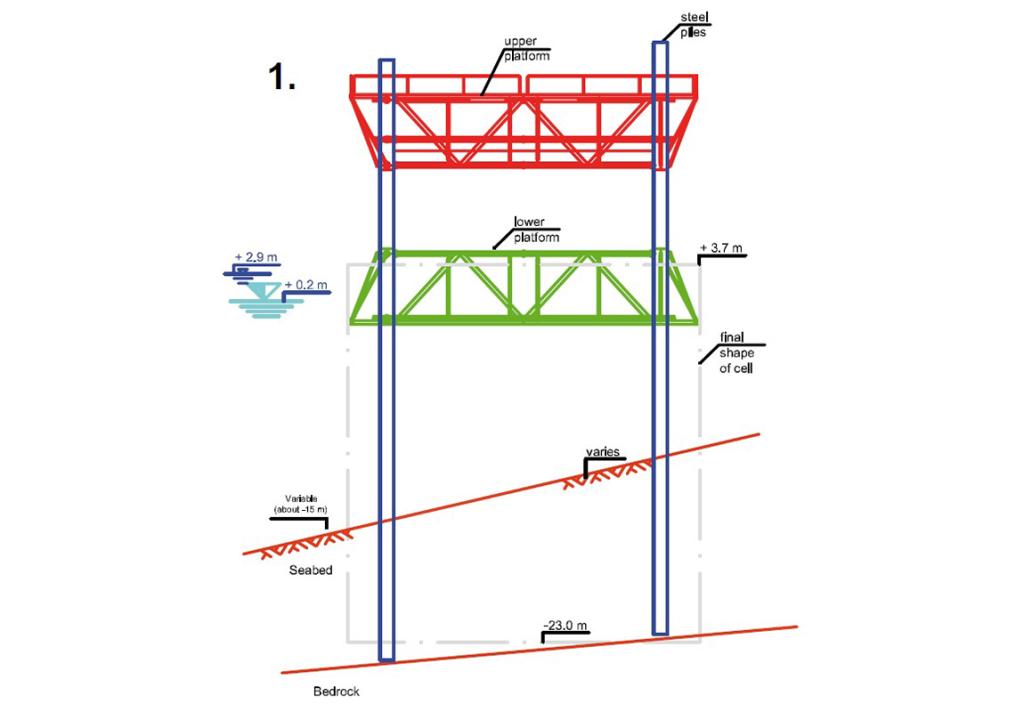

Un système de montage sur rail spécialement conçu a été utilisé pour l'installation des palplanches acier et des tubes acier de 24 pouces (61 cm). Les pieux verticaux ont été installés tous les 5 m, atteignant une profondeur de 23,53 m. Les pieux inclinés, espacés de 2,5 m, ont été enfoncés jusqu'à une profondeur de 32,42 m.

Un vibreur et un marteau de battage ont été utilisés comme équipement de fonçage. L'installation s'est déroulée de manière conventionnelle : le vibreur a d'abord enfoncé les pieux aussi loin que possible dans le sol, puis le marteau de battage a enfoncé les palplanches acier jusqu'à la profondeur prévue de 22,8 m. La technique de battage par panneaux a été utilisée afin d'assurer la verticalité et l'alignement des palplanches. L'installation d'un groupe ou d'un « panneau » de pieux permet aux pieux individuels de rester au-dessus de la profondeur de conception en cas d'obstructions dans le sol, sans interrompre les opérations de fonçage. Le refus a été défini par l'atteinte d'une progression d'installation de seulement 2 à 3 mm par coup. La poursuite du fonçage à ce taux de pénétration pourrait endommager les pieux et l'engin de fonçage.

Un marteau vibrofonceur japonais TVM-50 Toyoda présentant les caractéristiques suivantes a été utilisé :

- Poids : 3 t;

- Force centrifuge maximale : 420 kN;

- Moment excentrique maximal : 205 Nm;

- Fréquence : 1 355 min -1.

Şener Arda disposait de deux marteaux de battage diesel allemands sur le site : un Delmag D30 et un Delmag D46 équipés de moutons pesant 3 000 et 4 600 kg. Leurs pressions d'explosion maximales sont en moyenne de 1 050 et 1 650 kN, délivrées à une fréquence de 37 à 52 coups par minute. Pesant six tonnes, le Delmag D30 est limité à des pieux de huit tonnes, tandis que le D46 peut installer des pieux de 15 tonnes. Le poids optimal du matériel d'installation varie de deux à neuf tonnes pour le D30. Le casque de battage requis a été fourni à l'entreprise dans le cadre des services d'ArcelorMittal pour le projet de Mersin. À l'extrémité du mur, l'entreprise a dû interrompre l'installation avant d'atteindre la profondeur cible de 22,8 m, car l'argile rigide ralentissait la progression du fonçage en dessous de la limite fixée. La conception du rideau à redans a été revue pour tenir compte de la couche de sol extrêmement rigide. Les études ont montré que la profondeur du pied pouvait être réduite de 3 m en raison des capacités de charge supérieures des valeurs de sol favorables inattendues rencontrées à la fin de l'extension.

Marsden Point | Nouvelle-Zélande

> Construction d'un nouveau port en eau profonde

Marsden Point est situé sur la côte nord-est de l'île du Nord de la Nouvelle-Zélande. C'est là qu'a été construit le port le plus moderne et le plus profond du pays. Offrant un accès maritime permanent et garantissant une augmentation continue du trafic, le port est sans aucun doute un facteur clé dans le développement de l'économie néo-zélandaise.

L'idée de construire un nouveau port dans cette région remonte à plusieurs décennies. La Northland Port Corporation, qui exploite le port voisin de Whangarei, a acheté le site dans les années 1960, alors que la sylviculture néo-zélandaise n'en était qu'à ses balbutiements. Au fil des ans, quelque 190 000 ha de forêts de pins sont arrivés à maturité, ce qui a entraîné une croissance soutenue des exportations de produits forestiers en provenance de Whangarei. Les exportations devraient être multipliées par quatre entre 2000 et 2004. Le port de Whangarei, dont les structures de quai n'ont pas été conçues pour accueillir les équipements de manutention lourds d'aujourd'hui, n'est pas en mesure de faire face à cette croissance.

Northport, une coentreprise entre Northland Port Corporation et Port of Tauranga, s'est associée à Carter Holt Harvey, la plus grande entreprise de produits forestiers d'Australasie, pour les opérations terrestres dans le nouveau port prévu. Après la construction, à proximité, d'une très grande usine de bois de placage stratifié destinée principalement au marché de l'exportation, Carter Holt Harvey s'est fermement engagé à expédier un million de tonnes de bois et de produits dérivés à partir du nouveau port au cours de ses cinq premières années d'activité. Le port a rapidement accueilli un nombre croissant d'autres exportations. Le volume annuel de fret a atteint 2,8 millions de tonnes en 2005, dont des produits agricoles, des engrais, du ciment, des conteneurs et du bois.

Des études approfondies concernant les aspects hydrographiques et environnementaux du site avaient déjà été réalisées dans les années 1970. La zone où le nouveau port a été construit est située entre deux failles inactives ; ses conditions géologiques favorables ont facilité les travaux de construction. Le sol est constitué d'alluvions, essentiellement du sable, avec de rares zones tourbeuses, le tout reposant sur un substratum profond de grauwacke et d'argilite. Cela signifiait non seulement que l'assainissement pouvait se faire sans dragage préparatoire, mais aussi que le sol dragué du bassin d'évitage pouvait être utilisé comme matériau de remblai : plusieurs millions de mètres cubes de sable ont été placés derrière un talus fluvial de 1 700 mètres de haut, d'une hauteur comprise entre 3 et 16 mètres. Le talus fluvial a également été construit à partir de matériaux locaux facilement disponibles, principalement du sable, et a été protégé par de lourds rochers. La consolidation de la structure a été réalisée en chargeant le sommet du talus fluvial jusqu'à une hauteur de deux mètres avec des matériaux de talus fluvial avant de le niveler pour construire la chaussée.

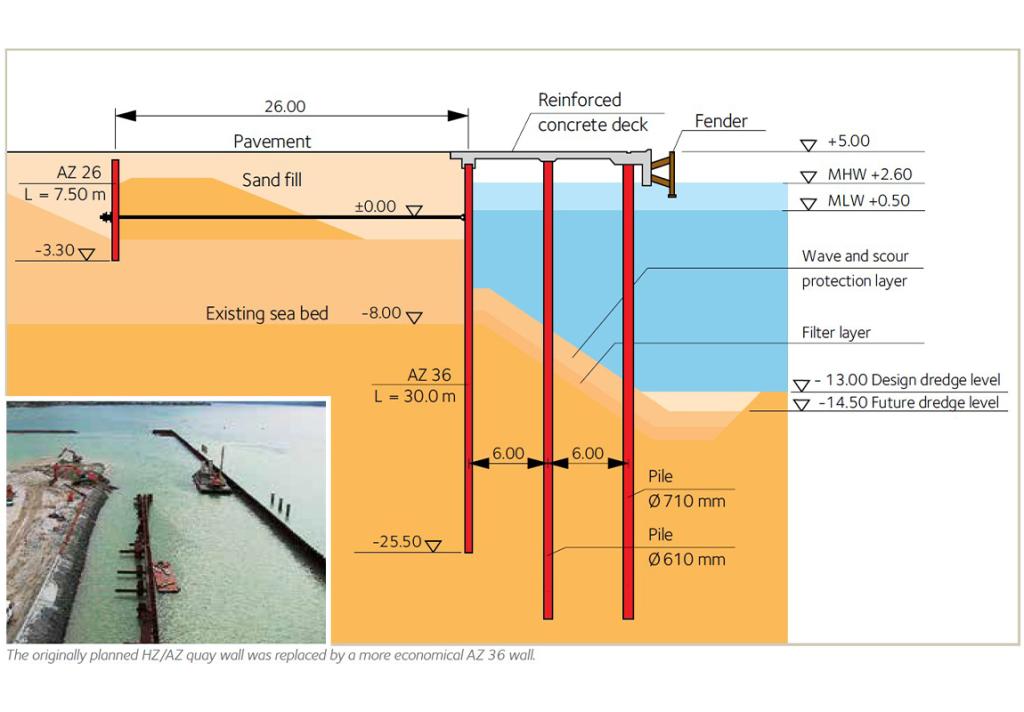

La construction du nouveau port en eau profonde a débuté en octobre 2000. Moins de deux ans plus tard, en juin 2002, le premier navire a pu accoster à Northport. Le deuxième poste d'amarrage a été achevé quelques mois seulement après la mise en service du premier. Le projet a été réalisé dans le cadre d'un contrat de conception et de construction à prix fixe d'une valeur de 30 millions de dollars néo-zélandais. Le nouveau port comprend une zone de transbordement de 50 ha (dont 32 sur des terres récupérées) et un quai de 390 m avec deux postes d'amarrage pouvant accueillir des vraquiers de 65 000 t d'une longueur maximale de 230 m et d'un tirant d'eau maximal de 13 m. Fletcher Construction Company Ltd était l'entreprise chargée de la conception et de la construction, Beca Carter Hollings and Ferner étant le concepteur. Initialement, un rideau mixte HZ/AZ a été proposé pour le mur de soutènement afin de contenir les travaux de poldérisation adjacents et de soutenir l'arrière du tablier du quai. Le tablier est constitué d'une dalle plate en béton armé coulée sur place, soutenue du côté de la mer par deux rangées de pieux acier remplis de béton. Cependant, le projet final de BCHF a remplacé le rideau mixte par un mur en AZ 36, plus économique. La conception tient compte des charges élevées présentes (charge permanente de 85 kN/m, charge vive de 240 kN/m). La largeur importante des palplanches AZ choisies (1,26 m par palplanche double) est un avantage en termes de productivité de la construction. Bien que fabriquées à l'autre bout du monde, les 3 000 tonnes de palplanches utilisées pour le projet de Northport ont été livrées sur le site en trois mois.

Un guide de fonçage avec deux niveaux de support à 8 m l'un de l'autre a garanti l'alignement requis. Le gabarit a été maintenu en place par des tubes acier qui ont été enfoncés jusqu'au refus avec le même engin de fonçage que celui qui a installé les palplanches. Neuf paires de palplanches AZ 36 ont été insérées dans le guide de fonçage et enfoncées à l'aide de la méthode de battage par panneaux afin de garantir la verticalité requise. Les palplanches AZ 26 du mur d’ancrage n'ont pas eu besoin d'être enfoncées : elles ont simplement été mises en place à partir du talus fluvial et étayées jusqu'à ce que suffisamment de sable ait été placé des deux côtés.

Avec une durée de vie de 50 ans, une attention particulière a été portée à la protection contre la corrosion des parties les plus critiques du mur : la zone intertidale et le haut de la zone immergée, qui coïncide avec le niveau des tirants d'ancrage. Les palplanches ont été recouvertes de deux couches de 175 µm d'un revêtement époxy sans goudron appelé Altra Tar. Une fois assemblés, les tirants ont été enveloppés de ruban anticorrosion Denso Ultraflex, avec des manchons thermorétractables autour des coupleurs.

Dès le départ, il a été prévu de construire deux postes d'amarrage supplémentaires de 14,5 m. La construction du poste d'amarrage n° 3 a commencé à la fin de l'année 2005 en utilisant une solution combinée de palplanches livrée par ArcelorMittal.