Water Transport Solutions

Jetée à base de bobines à Dande, AO | 2006

Technip a confié à l'entreprise de construction portugaise Conduril la construction de cette jetée située au nord de Luanda, près de l'embouchure du fleuve Dande, pour le service des barges et des navires destinés à l'enroulement des pipelines. Elle comprend une jetée unique de 600 m de long, avec une profondeur d'eau pouvant atteindre 11 m au niveau des cloisons. Le quai peut accueillir des navires d'une longueur hors tout de 100 m et d'un tirant d'eau de 4,9 m, ainsi que des embarcations de petite taille. Les plus grands navires de spooling sont positionnés en pleine mer à l'aide d'un ensemble de quatre bouées d'amarrage.

Télécharger l'étude de cas complète

Les études géotechniques ont révélé que la couche de sol recouvrant le substrat rocheux était très mince. Le projet initial prévoyait une structure en béton, mais la réalisation posait un problème majeur. Le département ingénierie d'AM CRPS a étudié plusieurs alternatives, dont un batardeau cellulaire, qui constitue une solution économique pour les dragages profonds lorsque le substrat rocheux est peu élevé. D'autres alternatives et optimisations ont été évaluées avant que l'entrepreneur ne décide finalement de subdiviser la jetée en deux parties :

- la chaussée à construire avec un remblai rocheux de 10 m de large ;

- le quai de 240 m de long et 20 m de large, avec un niveau de dragage variant de EL. -6,0 m à EL. -10,8 m, réalisé avec des palplanches en acier.

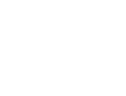

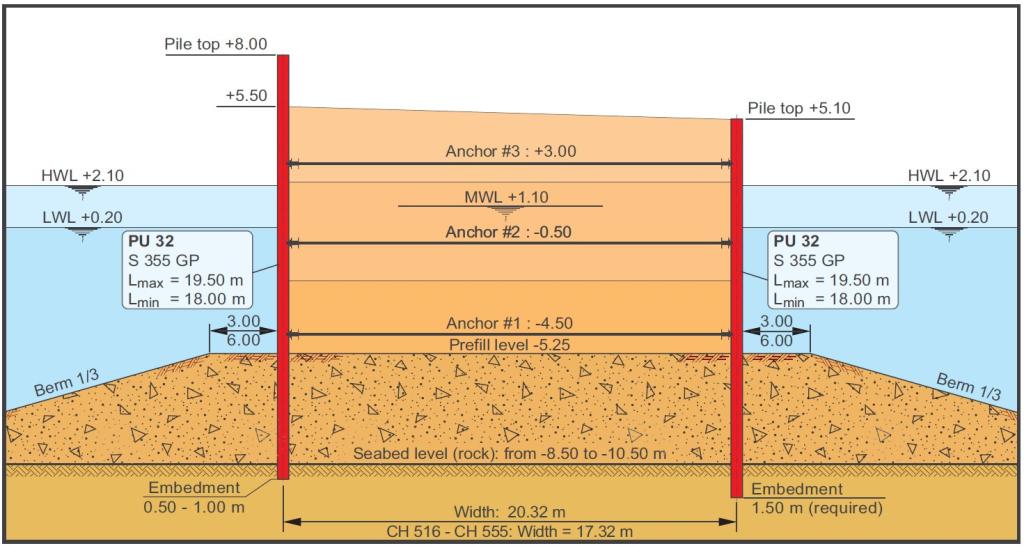

La chaussée se trouve à EL. +5,5 m. Les surcharges sur la plate-forme de la jetée sont tout à fait standard (20 kPa) et les fondations pour l'équipement de bobinage des tuyaux sont également simples. Cependant, la conception du rideau de palplanches lui-même s'est avérée être un défi exceptionnel.

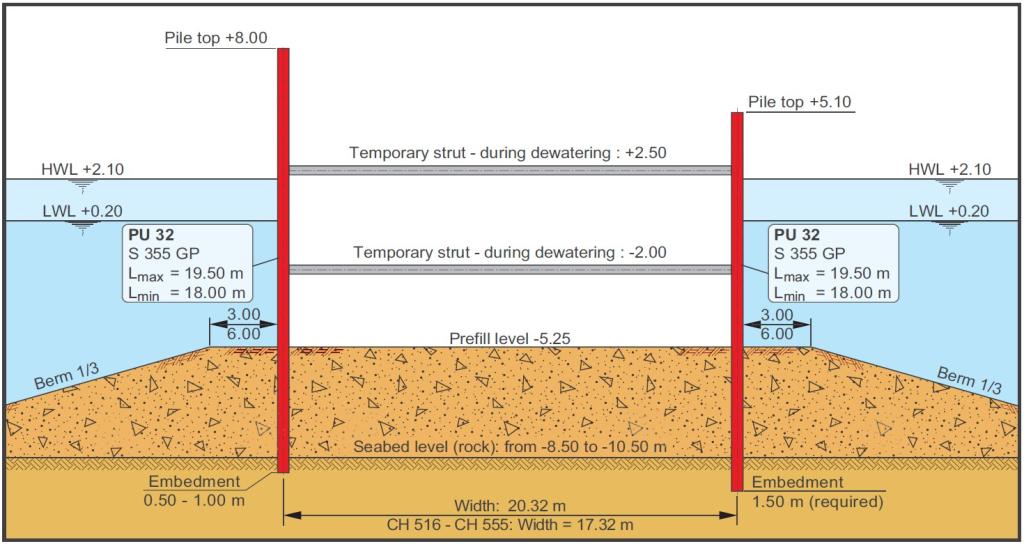

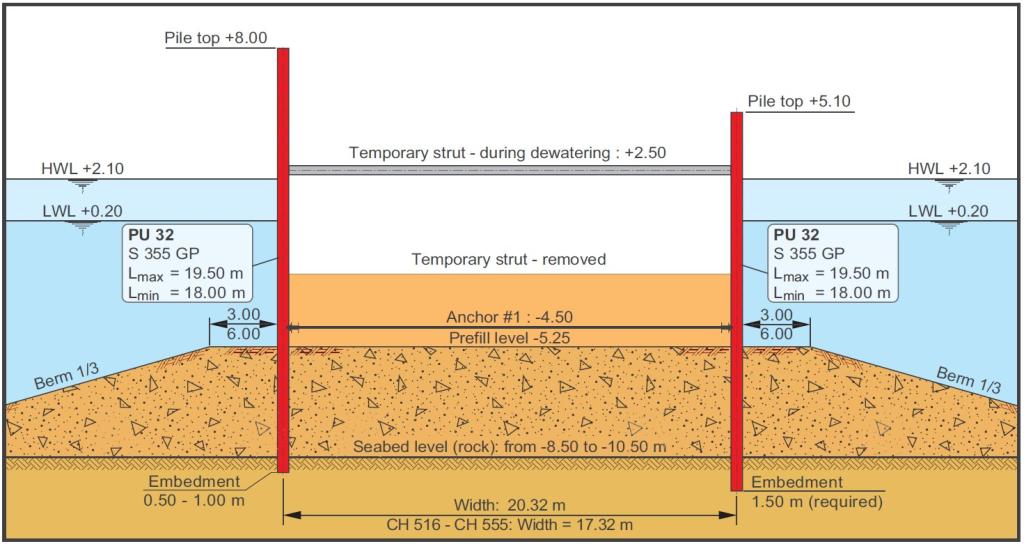

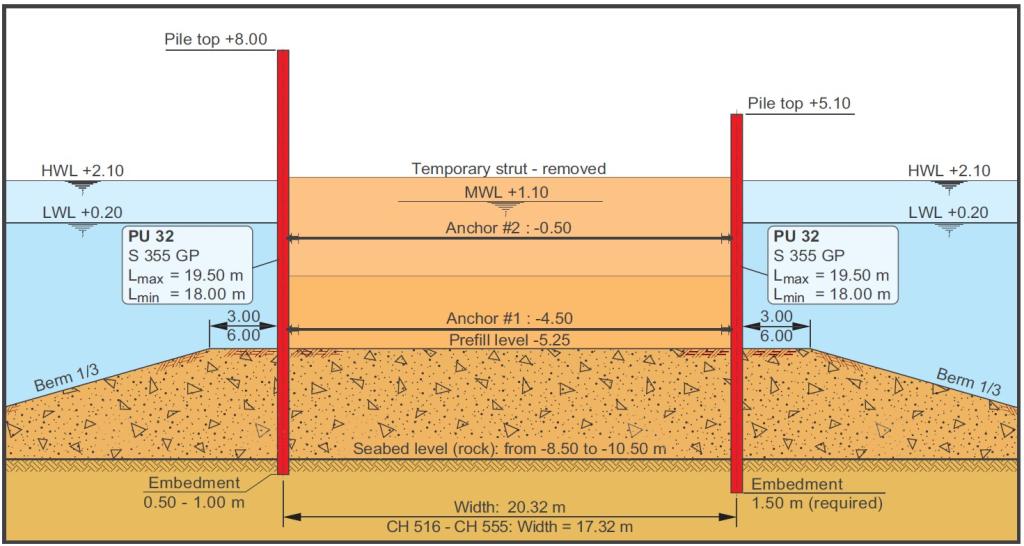

Un encastrement court de palplanches en acier enfoncées dans le sol rocheux ne semblait pas suffisant pour une paroi simple ancrée classique. Le défi consistait à concevoir et à construire un batardeau à double paroi qui nécessiterait au moins deux niveaux d'ancrages, les tirants les plus bas étant placés bien en dessous du niveau le plus bas de l'eau de mer.

Une analyse détaillée de toutes les différentes phases de construction a été réalisée afin d'assurer un environnement de travail sûr pendant l'installation et la construction des parois du quai. Une étroite collaboration entre les ingénieurs concepteurs au Portugal et AM CRPS au Luxembourg a finalement abouti à une solution exceptionnelle :

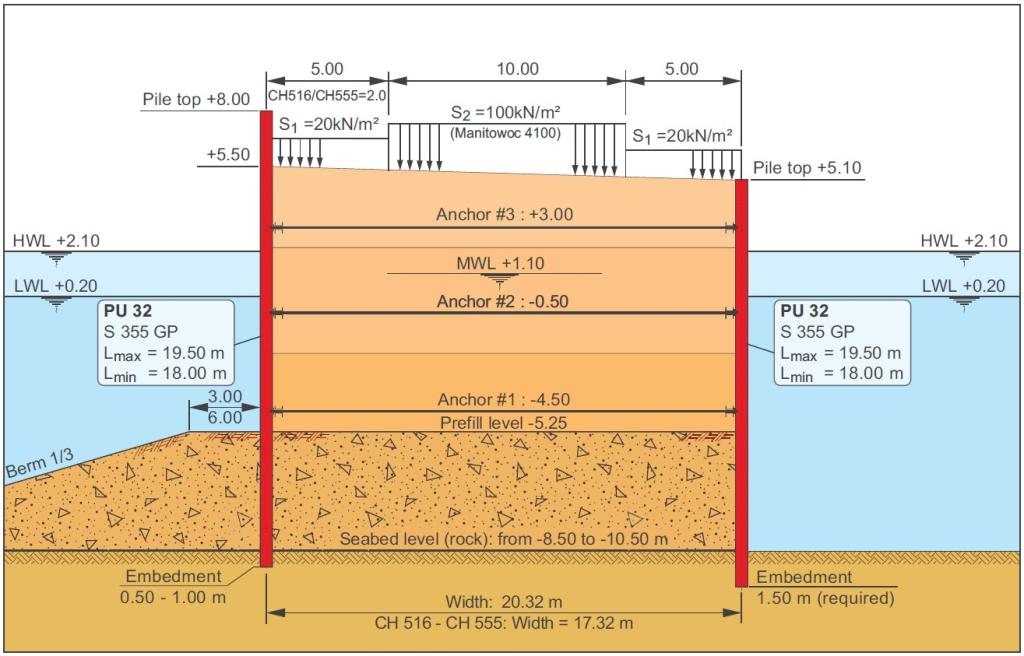

- un coffrage à double paroi avec trois niveaux d'ancrage ;

- des palplanches allant de AU 14 à PU 32 (en fonction de la profondeur de l'eau), en acier de nuance S 355 GP.

La disposition finale de cette structure relativement complexe a été optimisée par le département technique d'AM CRPS. La conception ne prévoyait aucune mesure de protection supplémentaire de l'acier afin de respecter la durée de vie particulièrement courte de 15 ans. La perte d'épaisseur de l'acier a été estimée sur la base de la norme européenne EN 1993-Partie 5. Les tirants ont été conçus en acier à haute résistance, avec une limite d'élasticité minimale de 500 MPa, et des extrémités refoulées d'un diamètre maximal de 85 mm.

Afin d'éviter tout dommage structurel dû au dépassement des vagues, le niveau supérieur de la partie sud du mur du quai devait atteindre EL. +8,0 m. Le scénario le plus pessimiste est une combinaison d'une eau haute à EL. +2,1 m et d'une hauteur de vague HS de 3,7 m. Les vagues constituaient également une menace pour la stabilité des bermes et de la structure avant le remblayage final.

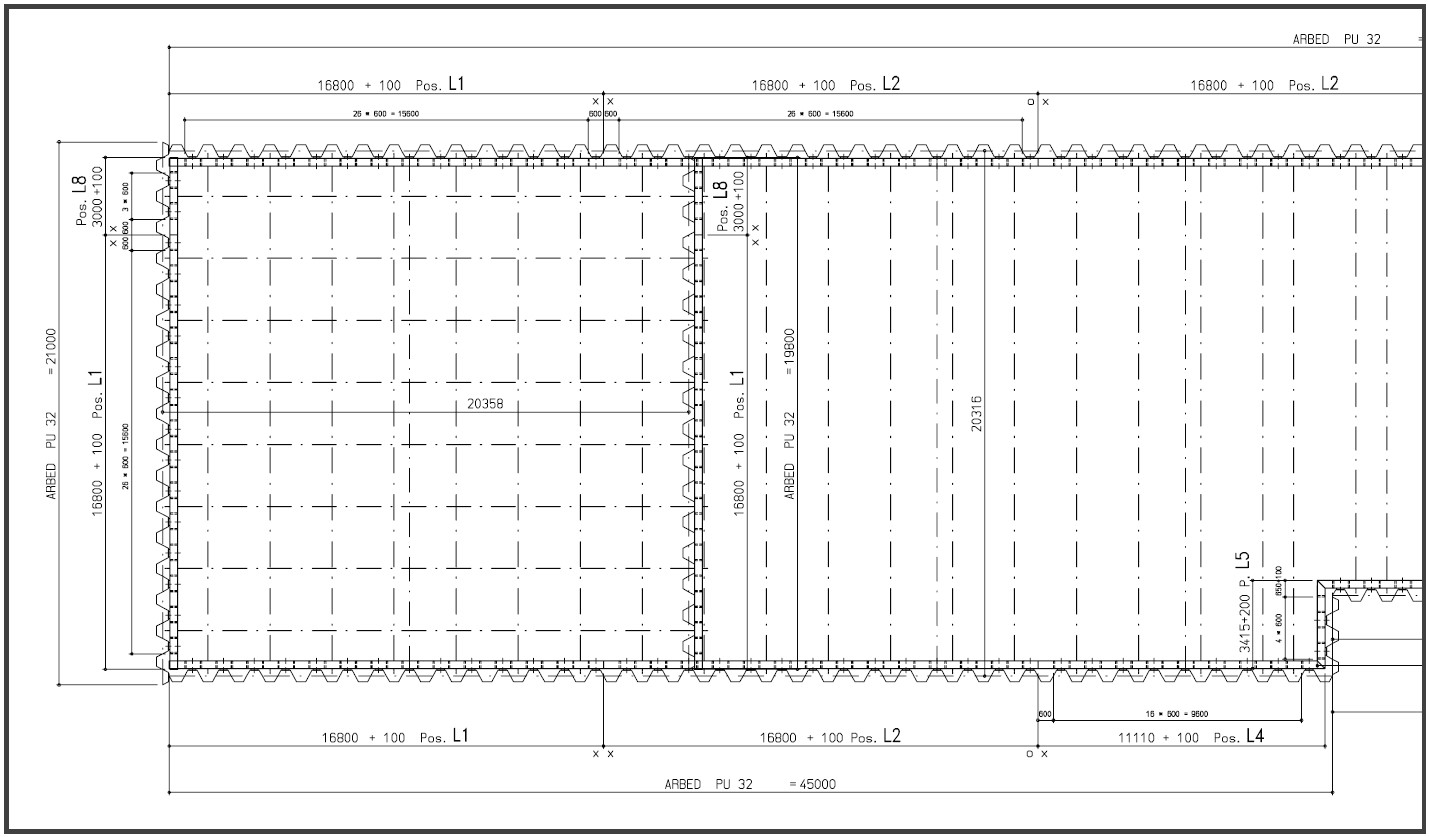

La réalisation de la structure comprenait douze étapes différentes, chacune devant être strictement respectée afin d'éviter l'effondrement de la structure pendant son montage. Un remblai avec des bermes a été réalisé avant l'installation des palplanches qui ont été enfoncées à l'aide d'un mouton à incidence dans le sol rocheux (pénétration minimale de 1,0 m).

Ensuite, des butons ont été installés en différentes phases à l'intérieur du batardeau, afin de permettre le drainage progressif jusqu'au troisième niveau d'ancrage. Après cette étape, l'installation des tirants et des liernes a commencé vers le haut : les butons en acier ont été retirés avant l'installation de l'ancrage suivant. Deux parois en rideau de palplanches intermédiaires ont été prévues aux deux extrémités de la structure du quai. De plus, l'entrepreneur a préféré travailler depuis la terre ferme par petits tronçons, ce qui a nécessité l'installation supplémentaire de parois en rideau de palplanches perpendiculaires temporaires tous les 10 m.

Un avantage indéniable de la solution en palplanches en acier est le fait qu'après leur courte durée de vie, les palplanches peuvent être extraites à l'aide d'un marteau vibrant, puis réutilisées ou recyclées.

Cette infrastructure portuaire exceptionnelle a été réalisée en très peu de temps. Les palplanches en acier ont été produites dans l'usine Belval au Luxembourg, puis livrées juste à temps sur le chantier. De plus, AM CRPS s'est associé à Anker Schroeder, un fabricant allemand de matériel d'ancrage (tirants, bollards, traverses, etc.), pour proposer une offre complète comprenant tous les éléments en acier nécessaires aux fondations.

Ce projet couronné de succès confirme qu'il est possible de construire des fondations en palplanches en acier économiques dans des pays où cette méthode de construction n'est pas encore très répandue, même dans des conditions locales défavorables et hydrauliques très complexes.