Mobility Infrastucture Solutions

Ligne ferroviaire à grande vitesse Copenhague-Ringsted (TP4), Danemark | 2014

Télécharger l'étude de cas complète

La ligne ferroviaire proposée entre Copenhague et Ringsted couvre une distance totale d'environ 60 km et traverse 10 municipalités dans le but d'offrir une capacité supplémentaire, des trains plus rapides et des horaires plus flexibles le long de cet axe ferroviaire essentiel. Cette nouvelle ligne ferroviaire sera reliée au réseau ferroviaire existant à Copenhague et Ringsted. Elle traversera des zones densément peuplées et à forte circulation, ainsi que des sites historiques, culturels et récréatifs.

La nouvelle ligne Copenhague-Ringsted revêt une importance internationale dans le cadre du réseau transeuropéen qui reliera la Scandinavie au reste de l'Europe. Elle constitue également un élément important du corridor de fret reliant le nord de la Suède au nord de l'Italie. Les possibilités d'augmenter le trafic de marchandises et d'améliorer les conditions pour les voyageurs internationaux s'accroîtront après l'ouverture du lien fixe du Fehmarnbelt et la modernisation et l'extension de la ligne de Ringsted à Rødby qui y sont associées.

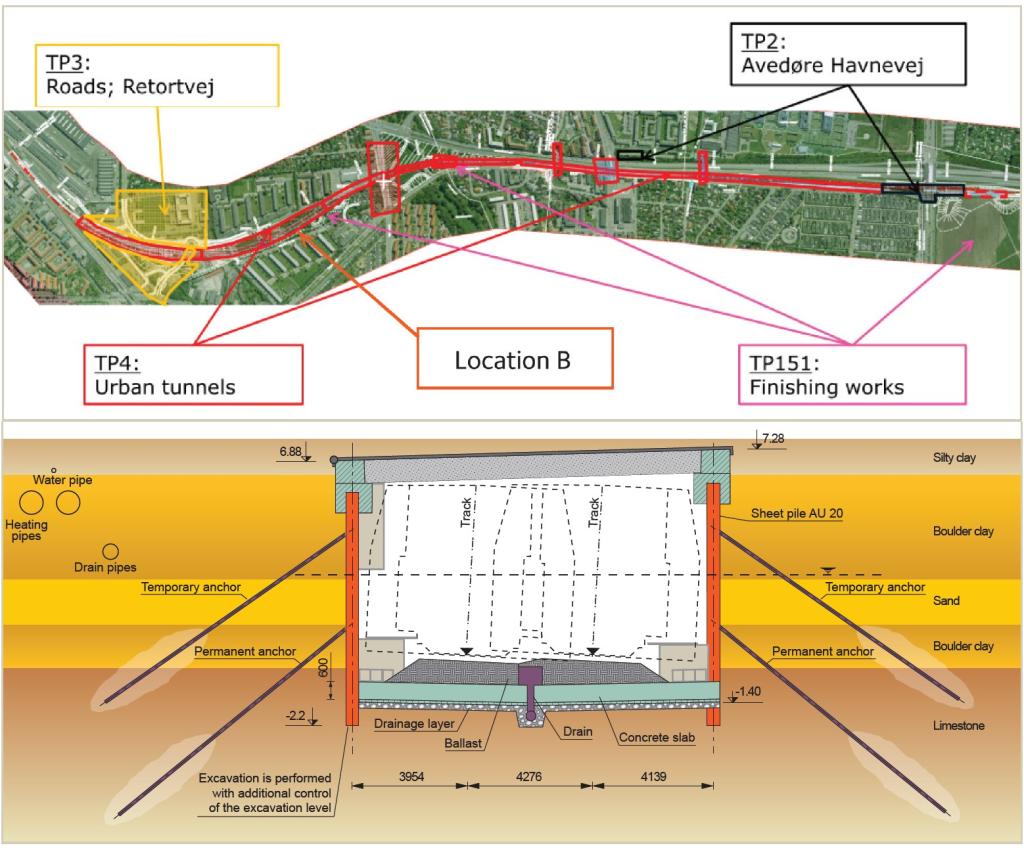

Le projet a été divisé en lots (TP). Le TP4, attribué sous forme de contrat de conception-construction, est l'un des principaux contrats de génie civil. Il comprend, entre autres infrastructures, la construction de deux tunnels en tranchée couverte de 1 270 m, 1 310 m de tranchée ouverte, des ponts ferroviaires et piétonniers, des stations de pompage et des installations de drainage. Des palplanches ont été utilisées pour les parois permanentes du tunnel de Kulbane (environ 15 100 m2) et pour les parois de soutènement des sections à tranchée ouverte (environ 19 000 m2). La nature urbanisée du site a posé un certain nombre de défis et de contraintes pour le tracé ferroviaire proposé, qui comprend des structures existantes, des autoroutes, des services publics et des exigences environnementales. En conséquence, le tracé ferroviaire, tant en termes de ligne que de niveau, varie le long du parcours et a donc nécessité une combinaison de solutions d'ingénierie afin d'obtenir une conception efficace et économique.

Outre les exigences de conception habituelles telles que la durée de vie, la durabilité, la résistance au feu et les profils de dégagement, les tunnels devaient également tenir compte d'autres exigences telles que le bruit et les vibrations, l'étanchéité sous les routes, l'excavation dans des sols contaminés, la flottabilité/la poussée et les exigences futures en matière d'entretien et d'exploitation.

La partie la plus profonde du tunnel de Kulbane (longueur = 700 m) a nécessité des excavations jusqu'à 10,5 m sous le niveau du sol existant. Le tunnel de Hvidorve (L = 570 m en pieux sécants) est aligné à côté de l'autoroute Holbækmotorvejen existante et sous les routes existantes Vigerslev Alle et Allingvej. Cela a nécessité une gestion minutieuse du trafic et des travaux temporaires afin de perturber le moins possible la circulation et de maintenir l'accès aux propriétés situées autour du site. Le tunnel a également dû être conçu pour résister aux charges et aux conditions de circulation. La partie la plus profonde du tunnel a nécessité des excavations jusqu'à 11 m sous le niveau du sol existant.

Pour les parois du tunnel, le profil AU 20 a été choisi pour des raisons de fonçabilité - après des essais concluants - mais aussi en raison de sa largeur accrue (1,5 m pour une palplanche double) permettant des économies de tonnage et de ressources de construction. La corrosion par courants vagabonds prévue, de 3 à 4 mm pour une durée de vie de 120 ans, a été traitée en tenant compte de l'épaisseur sacrificielle dans le profil choisi. Une autre raison de ce choix était que les plaques d'ancrage dans un profilé AU peuvent être placées sur une surface plane, ce qui facilite le respect des exigences strictes d'étanchéité lors du soudage. L'assemblage avant des ancrages a été enfermé dans une structure accessible pour les besoins de maintenance.

Banedanmark a demandé que toutes les soudures d'étanchéité soient exécutées en EXC3 (classe d'exécution 3), qui est une norme très élevée inhabituelle pour l'étanchéité. En effet, en cas d'infiltration d'eau, la corrosion due aux courants vagabonds peut se développer plus rapidement et il peut également y avoir un problème de santé et de sécurité en cas de gel de l'eau et de détachement de celle-ci de la surface des palplanches. L'imperméabilité de la dalle inférieure, associée à un soin particulier apporté à l'interface entre la dalle et les palplanches, garantira l'étanchéité de cette partie du tunnel située sous la nappe phréatique. Tous les pieux soudés ont été testés à 10 % par des essais non destructifs (essais magnétiques) et 100 % des pieux ont été contrôlés visuellement.

La protection incendie des palplanches a été réalisée à l'aide d'un matériau isolant CAFCO® FENDOLITE® pulvérisé directement sur les palplanches. Ce système, utilisé pour la première fois au Danemark, se compose d'un filet en plastique de 2 mm et de deux couches de matériau isolant de 10 mm et 25 mm pulvérisées après un nettoyage à haute pression des palplanches.

Cette solution innovante a été testée par Banedanmark afin de vérifier sa conformité avec la législation en vigueur.

Un autre avantage de cette solution réside dans le fait que les couches de matériaux isolants sont peu épaisses, ce qui libère davantage d'espace dans la section transversale du tunnel pour l'installation des équipements. Les palplanches ont été enfoncées à l'aide d'une foreuse PM26 et d'un mouton vibrant Müller MS 40VM. Comme pour tous les projets TP, la livraison dans les délais était également primordiale pour TP4, ce qui s'est avéré être un véritable défi logistique en raison du tonnage élevé à livrer dans un délai très court. De plus, les commandes pour tous les projets TP comprenaient souvent différentes longueurs du même profil en petites quantités, par exemple 10,1 m, 10,5 m, 10,9 m, ce qui compliquait encore davantage la chaîne d'approvisionnement. Cela a modifié notre façon d'envisager les modes de livraison. Le problème a été résolu en utilisant un nouveau centre logistique à Køge, d'où une partie des commandes a été livrée par camion directement sur le site afin d'éviter tout retard.

La construction a débuté en 2014 et le projet devrait s'achever en 2016.