Hazard Protection Solutions

Projet de régénération de Rochester Riverside dans le Kent, UK | 2009

La région «Medway» est située dans le Kent et inclut les villes de Rochester, Gillingham, Rainham, Chatham et Strood. Medway est soumis à une croissance et à une diversification soutenue depuis ces vingt dernières années.

Télécharger l'étude de cas complète

«Rochester Riverside» est un projet phare, constitué d’une zone de 32 hectares et un front de l’ordre de 2,5 km le long de la rivière Medway. Ce site a été choisi pour le développement d’infrastructures mixtes incluant jusqu’à 2.000 nouveaux logements, magasins, hôtels et cafés, des bureaux, ainsi que des écoles, des services et des espaces publics. Depuis le 19e siècle ce site a été le centre d’une grande activité commerciale et industrielle, avec entre autres une usine de production de gaz dont l’activité a cessé, laissant le terrain disponible pour une réaffectation du site.

Toutefois, l’utilisation de ce site a laissé certaines traces: contamination du sol, anciennes constructions et structures enterrées en acier et en béton, etc. Cet héritage a requis une attention particulière lors de l’élaboration de ce nouveau projet. Les aménagements de berges étaient constitués de quais, dont les murs étaient réalisés en palplanches en acier, en structures en bois et en béton. Certains de ces vieux éléments étaient dans un état proche de la ruine.

Le plan de réaménagement contient la reconstruction des aménagements de berges, la protection contre les risques d’inondation et l’élimination des polluants résultant du vieux site de l’usine de production de gaz.

La dépollution du sol contaminé a été traitée par une méthode innovatrice, permettant le traitement sur site et intégrant la «biodépollution». Par ailleurs, le niveau du sol a été rehaussé par l’apport de 400.000 m3 de sable qui a été dragué à deux emplacements différents dans l’Estuaire de la Tamise, et transporté par barges vers le site.

Les tassements dus à cette surcharge ont été accélérés par l’installation de drains verticaux à l’aide de géotextiles sous le nouveau remblai.

Le choix de la protection de berge la plus efficace contre les risques d’inondations s’est basé sur des critères techniques, économiques et environnementaux, mais a également pris en considération les facteurs de santé et sécurité des travailleurs pendant la durée du chantier.

Plusieurs concepts ont été évalués prenant en compte la destruction de la structure existante et les contraintes supplémentaires tels le sol contaminé, la marée, les problèmes imprévus, les différences de niveaux entre les murs existants et les nouveaux.

Cette évaluation a montré que pour ce projet un mur de protection en palplanches acier laminées à chaud offre la meilleure solution technique et économique. Le site a utilisé les palplanches pour l’ensemble des aménagements de berges, de l’estuaire et des murs de quai. Les différentes structures en palplanches, d’environ 2,5 km de long, sont constituées de profils de longueur moyenne 15 m et couronnées de poutres en béton armé.

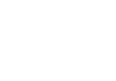

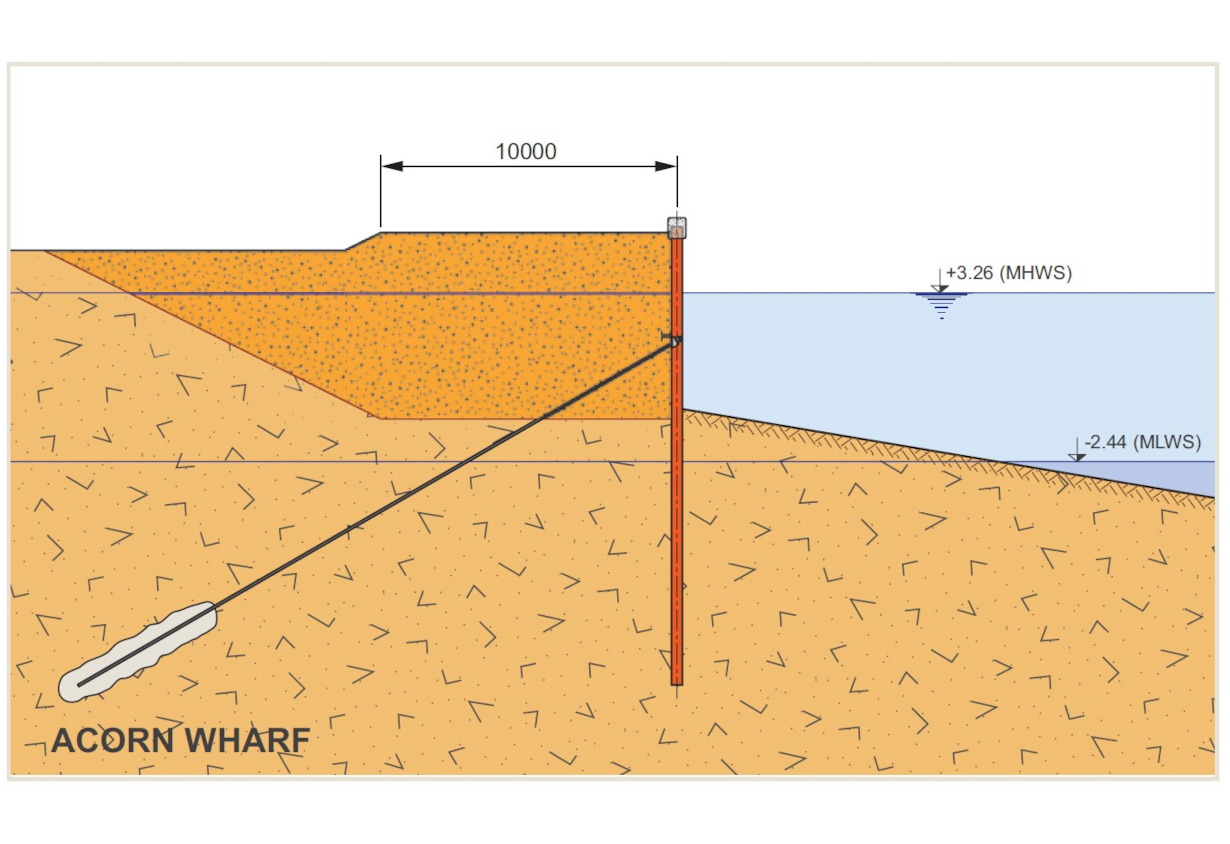

Certains segments des parois de soutènement sont placés devant les anciennes constructions et l’espace entre les deux structures est rempli de béton maigre. D’autres nouvelles parois se trouvent à proximité des futurs bâtiments. Ces diverses configurations ont nécessité le dimensionnement de différents systèmes d’ancrage assez complexes: des doubles rideaux en palplanches métalliques avec tirants passifs, des pieux métalliques installés en forme de chevalets, des tirants d’ancrages actifs injectés, etc.

Le choix des palplanches s’est porté sur la gamme AZ, des profils plus larges que la gamme classique des profils en U, et qui offrent le meilleur rapport qualité/prix. Leur grande largeur augmente la cadence de l’installation et améliore l’étanchéité de la paroi. De plus, l’épaisseur d’acier de l’âme et des ailes sont presque les mêmes. Afin de garantir la durée de vie des ouvrages, le dimensionnement a considéré une épaisseur sacrificielle d’acier en combinaison avec une haute limite élastique de l’acier et un revêtement époxy sur une partie de la surface exposée. ArcelorMittal a fourni environ 4.220 tonnes de palplanches pour ce projet.

A la demande de l’entreprise de construction, les livraisons se sont étendues sur une durée de plus de six mois, basé sur le concept «just in time».

Sur le site, les bonnes performances des profils AZ pendant la mise en oeuvre ont été confirmées par BAM Nuttall: au niveau des berges, la méthode de mise en oeuvre par panneaux a permis d’avancer de l’ordre de 40 mètres linéaires de paroi par semaine; sur le terre-plein, des cadences de plus de 100 mètres linéaires par semaine ont été atteintes. Les palplanches ayant été fournies dans une nuance d’acier à haute limite élastique S 430 GP, ceci a donné au batteur une marge de sécurité supplémentaire lorsque le fonçage devenait plus dur. L’installation a été réalisée avec des vibrateurs (ICE 815 et HF 12) suspendus à une grue, ou guidés par un mât télescopique de 18 m de haut pour la mise en oeuvre au niveau de l’estuaire.

Les palplanches étant revêtues d’une peinture, des précautions particulières ont été nécessaires lors de toutes les manutentions intermédiaires. Le défi particulier était d’éviter les dégâts pouvant être occasionnés au traitement de surface lors des différentes manipulations des palplanches, ce qui a nécessité une bonne coordination entre les usines de ArcelorMittal Belval au Luxembourg et le groupement BAM Nuttall/Van Oord. Le matériel a été expédié dans des navires spéciaux à partir du port fluvial de Mertert au Luxembourg vers le port de Rochester au Royaume-Uni. Les palplanches ont été déchargées à l’aide d’une grue Kobeko 7100 par l’entrepreneur en utilisant un système de levage équipé d’éléments de protection, et ont été acheminées par camion vers leur site de stockage intermédiaire.

Les communiqués de presse ont amplement souligné le fait que ce projet de réaménagement d’une friche industrielle ‘Rochester Riverside’ est un projet phare avec d’énormes défis techniques et économiques, tant en termes de conception que d’exécution. Ces défis ont été maitrisés en ayant recours à des méthodes de construction innovatrices et en s’imposant des critères de qualité très exigeants.