Mobility Infrastucture Solutions

Hochgeschwindigkeitsbahnstrecke Kopenhagen-Ringsted (TP4), DK | 2014

Laden Sie die vollständige Fallstudie herunter

Die geplante Eisenbahnstrecke von Kopenhagen nach Ringsted hat eine Gesamtlänge von etwa 60 km und durchquert zehn Gemeinden. Ziel ist es, zusätzliche Kapazitäten, schnellere Züge und einen flexibleren Fahrplan auf dieser wichtigen Eisenbahnverbindung zu schaffen. Die neue Eisenbahnstrecke wird an das bestehende Eisenbahnnetz in Kopenhagen und Ringsted angebunden. Sie wird durch dicht besiedelte und verkehrsreiche Gebiete sowie historische, kulturelle und Erholungsgebiete führen.

Die neue Strecke Kopenhagen-Ringsted ist als Teil des transeuropäischen Netzes, das Skandinavien und den Rest Europas verbinden wird, von internationaler Bedeutung. Die Bahnstrecke ist auch ein wichtiger Teil des Güterverkehrskorridors von Nordschweden nach Norditalien. Die Möglichkeiten zum Ausbau des Güterverkehrs und zur Verbesserung der Bedingungen für internationale Reisende werden nach der Eröffnung der Fehmarnbelt-Festverbindung und dem damit verbundenen Ausbau und der Verlängerung der Strecke von Ringsted nach Rødby zunehmen.

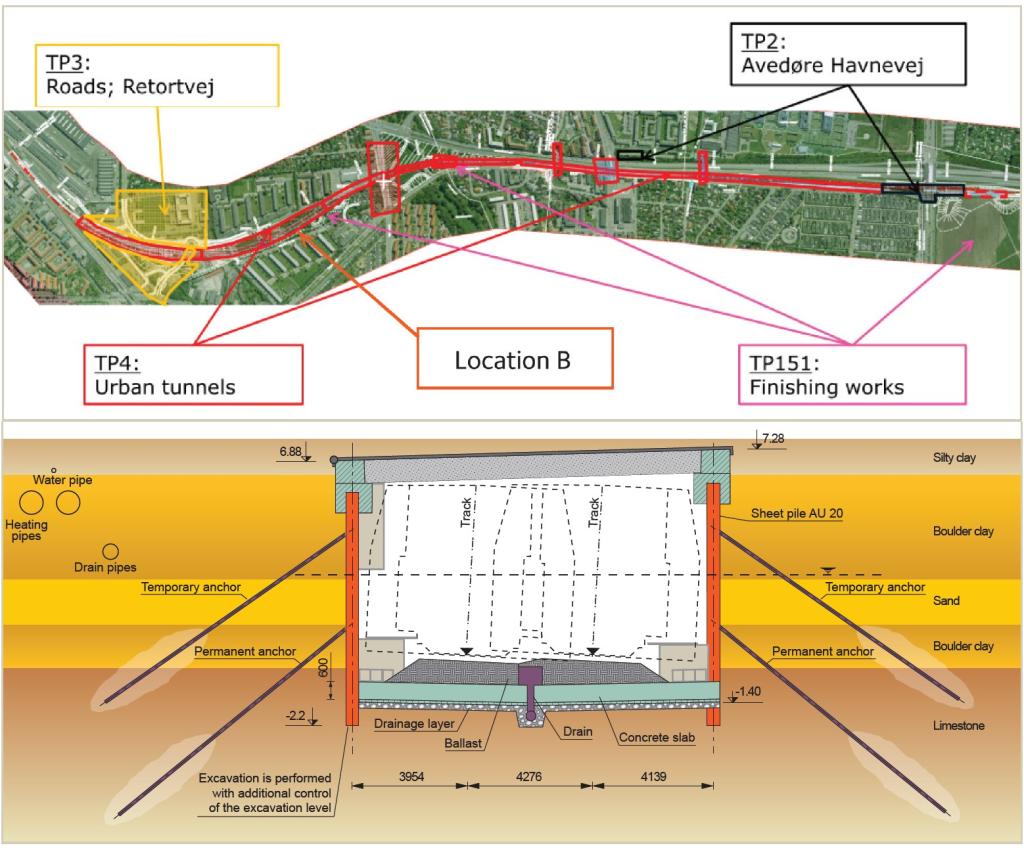

Das Projekt wurde in Ausschreibungspakete (TP) unterteilt. TP4 – ausgeschrieben als Planungs- und Bauauftrag – ist einer der wichtigsten Bauaufträge. Neben anderen Infrastrukturmaßnahmen umfasst er den Bau von zwei Tunnelabschnitten in offener Bauweise mit einer Länge von 1.270 m, einer offenen Trogstrecke von 1.310 m, Eisenbahn- und Fußgängerbrücken, Pumpstationen und Entwässerungsanlagen. Spundbohlen wurden für die permanenten Tunnelwände des Kulbane-Tunnels (ca. 15.100 m2) und für die Stützwände der offenen Grabenprofile (ca. 19.000 m2) verwendet. Die bebaute Umgebung stellte eine Reihe von Herausforderungen und Einschränkungen für die vorgeschlagene Bahnstreckenführung dar, darunter bestehende Bauwerke, Autobahnen, Versorgungsleitungen und Umweltauflagen. Infolgedessen variiert die Trassenführung sowohl in Bezug auf die Linienführung als auch auf die Höhe entlang der Strecke und erforderte daher eine Kombination aus verschiedenen technischen Lösungen, um eine effiziente und wirtschaftliche Konstruktion zu gewährleisten.

Neben den üblichen Konstruktionsanforderungen wie Lebensdauer, Haltbarkeit, Feuerbeständigkeit und Freiraumprofile mussten bei den Tunneln auch andere Anforderungen wie Lärm und Vibrationen, Abdichtung unter Straßen, Aushub in kontaminiertem Boden, Auftrieb/Aufschwemmung sowie künftige Wartungs- und Betriebsanforderungen berücksichtigt werden.

Der tiefste Teil des Kulbane-Tunnels (Länge = 700 m) erforderte Aushubarbeiten bis zu 10,5 m unterhalb des bestehenden Geländeniveaus. Der Hvidorve-Tunnel (L = 570 m in Sekantenpfählen) verläuft parallel zur bestehenden Autobahn Holbækmotorvejen und unterhalb der bestehenden Straßen Vigerslev Alle und Allingvej. Dies erforderte eine sorgfältig geplante Verkehrsführung und temporäre Baumaßnahmen, um die Verkehrsbeeinträchtigungen so gering wie möglich zu halten und die Zufahrt zu den Grundstücken rund um die Baustelle aufrechtzuerhalten. Der Tunnel musste außerdem so konstruiert werden, dass er den Verkehrslasten und -bedingungen standhält. Der tiefste Teil des Tunnels erforderte Aushubarbeiten bis zu 11 m unterhalb des bestehenden Geländeniveaus.

Für die Tunnelwände wurde das AU 20-Profil aus Gründen der Einbringbarkeit – nach erfolgreichen Einbringungsprüfungen – ausgewählt, aber auch wegen seiner größeren Breite (1,5 m für eine Doppelbohle), die zu Einsparungen bei Tonnen und Baumaterialien führt. Die erwartete Korrosion durch Streuströme bei einer Lebensdauer von 120 Jahren wurde durch Berücksichtigung einer Opferwandstärke im gewählten Profil berücksichtigt. Ein weiterer Grund für diese Wahl war, dass Ankerplatten in einem AU-Profil auf einer ebenen Fläche angebracht werden können, wodurch die Schweissen leichter den strengen Wasserdichtigkeitsanforderungen entsprechen können. Die vordere Ankerbaugruppe wurde aus Wartungsgründen in einer zugänglichen Konstruktion untergebracht. Banedanmark verlangte, dass alle Schweissnähte in EXC3 (Ausführungsklasse 3) ausgeführt werden, was einem sehr hohen Standard entspricht, der für die Abdichtung gegen Wasser ungewöhnlich ist. Die Gründe dafür waren, dass im Falle eines Wassereintritts Korrosion durch Streuströme schneller auftreten kann und außerdem Gesundheits- und Sicherheitsrisiken bestehen könnten, wenn das Wasser gefriert und sich von der Spundbohle löst. Die Undurchlässigkeit der Bodenplatte in Verbindung mit besonderer Sorgfalt bei der Verbindung zwischen Platte und Spundbohle gewährleistet die Wasserdichtigkeit dieses unterhalb des Grundwasserspiegels liegenden Tunnelabschnitts. Alle schweißdicht verschweißten Pfähle wurden zu 10 % einer zerstörungsfreien Prüfung (Magnetprüfung) unterzogen, während 100 % der Pfähle einer Sichtprüfung unterzogen wurden.

Der Brandschutz für die Spundbohlen bestand aus dem Brandschutzmaterial CAFCO® FENDOLITE®, das direkt auf die Spundbohlen aufgesprüht wurde. Das in Dänemark erstmals eingesetzte System besteht aus einem 2 mm starken Kunststoffnetz und zwei Schichten aus 10 mm bzw. 25 mm starkem Brandschutzmaterial, die aufgesprüht werden, nachdem die Spundbohlen gründlich mit Hochdruck gereinigt wurden.

Diese innovative Lösung wurde von Banedanmark geprüft, um die Einhaltung der geltenden Vorschriften zu überprüfen.

Ein weiterer Vorteil dieser Lösung besteht darin, dass durch die geringe Wandstärke der Dämmstofflagen mehr Platz im Tunnelquerschnitt für die Installation der Ausrüstung zur Verfügung steht. Die Spundbohlen wurden mit einem PM26-Rammgerät und einem Müller MS 40VM Vibrationsbär eingebracht. Wie bei allen TP-Projekten war auch bei TP4 eine termingerechte Lieferung von entscheidender Bedeutung, was sich aufgrund der hohen Tonnage, die in kurzer Zeit geliefert werden musste, als echte logistische Herausforderung erwies. Darüber hinaus umfassten die Aufträge für alle TP-Projekte oft verschiedene Längenmaße desselben Profils in kleinen Schritten, z. B. 10,1 m, 10,5 m, 10,9 m, was die Herausforderung für die Lieferkette zusätzlich erhöhte. Dies änderte unsere Vorstellungen von den Lieferwegen. Der Engpass wurde durch die Nutzung eines neuen Hubs in Køge gelöst, von wo aus ein Teil der Bestellungen per Lkw direkt auf die Baustelle geliefert wurde, um Verzögerungen zu vermeiden.

Die Bauarbeiten begannen 2014 und das Projekt wird voraussichtlich 2016 abgeschlossen sein.