Water Transport Solutions

PAENAL-Werft, Porto Amboim, Angola | 2007

Die PAENAL-Werft befindet sich am Strand von Enseada de Benguela Velha in der Provinz Kwanza Sul an der Atlantikküste Angolas. Der Standort liegt etwa 3 km südlich von Porto Amboim und rund 220 km südlich von Luanda.

Laden Sie die vollständige Fallstudie herunter

Die neue Werft wird in drei Phasen ausgebaut. Jede Phase erhöht die Kapazität der Werft, die am Ende über eine 460 m lange Kaimauer und einen 630 m langen Wellenbrecher für das Anlegen von Sonangol-Produkttankern verfügen wird und den derzeitigen CBM-Entladeterminal an diesem Standort ersetzen wird. Außerdem wird ein Trockendock für die Reparatur und Überholung von Bauschiffen, Versorgungsschiffen und kleinen Küstentankern mit einer Länge von bis zu 150 m entstehen. Die Gesamtfläche wird etwa 120 000 m2 betragen. Die Werft wird in Bezug auf Strom, Wasser und Abwasser autark sein. Das Projekt gibt der lokalen Wirtschaft einen bedeutenden Impuls, indem es die Ressourcen kleiner und mittlerer Unternehmen in der Region nutzt.

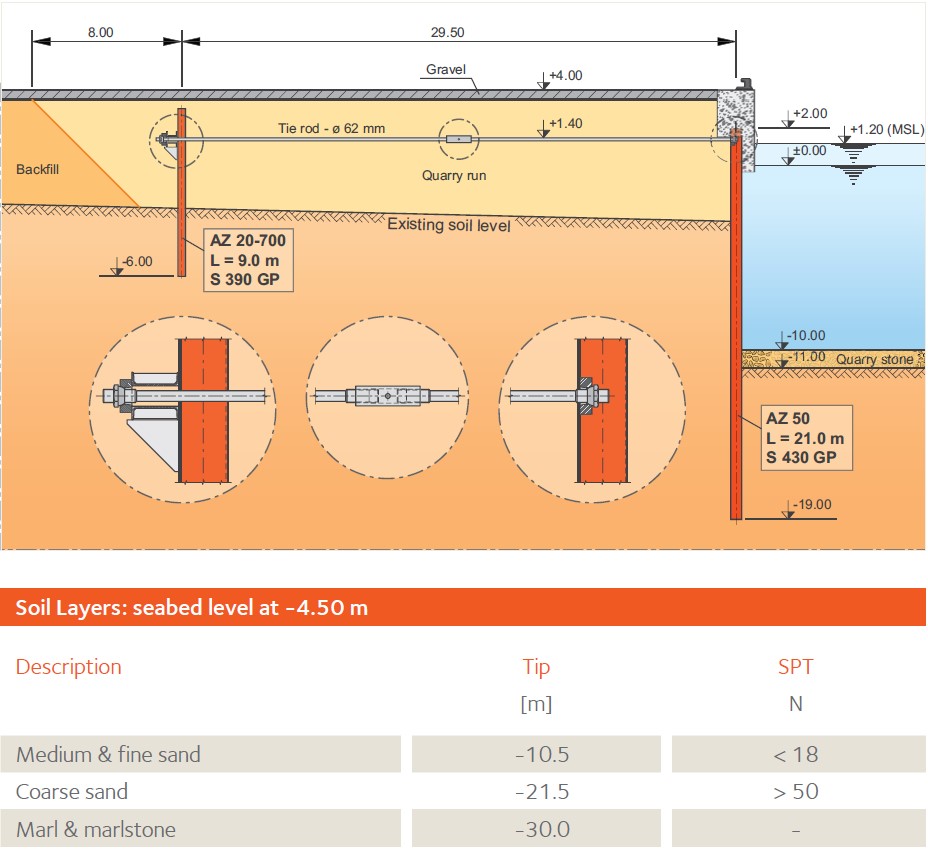

Kai 1 und 2 sind 460 m lang und bestehen aus einer Spundwand, deren oberste Ebene auf einer Höhe von +4,0 m (LAT) liegt. An einem Ende ist die senkrechte Rückwand 30 m lang. Ein verstärkter Beton-Abdeckträger bildet den Überbau, auf dem die Ausrüstung wie Poller, Treppen und Fender installiert ist. Die Hauptspundwand ist mit Ankern an einer Spundwand-Ankerwand befestigt. Die Konstruktion der Spundwandkonstruktion war relativ komplex und musste mehrere Auflast-Lastkombinationen und verschiedene Wellenlastfälle berücksichtigen. Die Ingenieurabteilung von AM CRPS arbeitete eng mit dem Auftragnehmer zusammen, um die endgültige Lösung zu optimieren.

Um die Installation zu beschleunigen, wurde ein Deich im Steinbruch mit einer Krone auf +3,0 m (LAT) errichtet. Die Kante dieser Arbeitsplattform befand sich in einem Abstand von etwa 11,0 m von der Achse der Hauptspundwand. Dieser Arbeitsablauf ermöglichte den Einsatz von Landmitteln für das Einbringen der Pfähle, was schneller ist als die Arbeit vom Wasser aus, und verkürzt zudem die Bauzeit, da der Kern des Kais parallel zum Einbringen der Pfähle ausgeführt wurde. Diese Einbauweise trägt insbesondere zur Qualität der Ergebnisse bei.

Das Einbringen der Ankerwand, einem AZ 20-700 in 9,0 m Längenmaß, begann zeitgleich mit den Verfüllarbeiten. Ein einfaches Führungsgestell diente zur Führung der Spundbohlen während des Einbringens. Das Einbringen der Pfähle begann mit einem Vibrationsbär ICE 815C, zum Erreichen der Endtiefe wurde ein hydraulischer Schlagbär IHC S70 eingesetzt.

Nach dem Einbringen der Anker begann die Installation der Hauptkaiwand aus 21,0 m langen AZ 50. Ein neues, steiferes Führungsgestell wurde verwendet, um die AZ 50, die stärkste warmgewalzte Spundbohle der Welt, zu installieren. Die Hauptwand ist über Anker mit der 29,5 m dahinter liegenden Ankerwand verbunden.

Die endgültige Einspannung der Hauptspundbohlen beträgt 8,0 m. Das Einbringen erfolgte in 10,0 m langen Abschnitten, die dem Längenmass des Führungsgestells entsprechen. Fünf CAZ 50 Pfahlprofile wurden in die Hauptkaiwand eingebaut, um zusätzliche hohe Vertikallasten eines Schwerlastkrans aufzunehmen.

Nach Abschluss der Pfahlrammarbeiten wurde die Arbeitsplattform bis auf die Höhe +1,30 m (LAT) ausgehoben, die für die Installation der Anker erforderlich ist. Jedes AZ 50-Paar wurde durch einen Anker mit 62 mm Durchmesser und gestauchten Enden aus M72 bzw. M80 in einem Abstand von 1,16 m zwischen den Ankerachsen gesichert. Nach der Installation der Anker erfolgte die Verfüllung auf Endhöhe parallel zur Ausführung des Betonabschlussgurtes. Der große Abdeckträger versteift die Spundwand im oberen Bereich und überträgt die Lasten von den Fendern und Pollern auf die Spundwand.

Die Ausbaggerung erfolgte bis auf -11,0 m, und am Meeresboden wurde bis auf eine Höhe von -10,0 m eine 1,0 m dicke Schutzschicht aus Bruchstein aufgebracht.

Trotz der vom Konstrukteur angenommenen hohen Korrosionsraten verfügt die Ankerwand über keinen zusätzlichen Korrosionsschutz. Bei der Konstruktion wurde ein Stahlverlust während der 50-jährigen Lebensdauer (Opferdicke) berücksichtigt. Aufgrund der höheren Korrosionsraten auf der Wasserseite wird die Hauptspundwand anders behandelt: ein Betonüberzug bis +0,0 m (LAT) in Kombination mit kathodischem Schutz. Darüber hinaus wurde eine Opferwandstärke für den Zeitraum über 25 Jahre berücksichtigt, was der angenommenen Nutzungsdauer der Opferanoden entspricht.

Der Hauptauftragnehmer Conduril hat die Arbeiten 2007 begonnen und plant deren Abschluss für 2010.