Water Transport Solutions

Spool-Basis-Anlegestelle in Dande, AO | 2006

Technip beauftragte das portugiesische Bauunternehmen Conduril mit dem Bau dieses Anlegers nördlich von Luanda, nahe der Mündung des Dande-Flusses, für den Service von Lastkähnen und Schiffen zum Spulen von Rohrleitungen. Er verfügt über einen einzigartigen 600 m langen Anleger mit einer Wassertiefe von bis zu 11 m an den Spanten. Der Kai kann Schiffe mit einer Gesamtlänge von bis zu 100 m und einem Tiefgang von 4,9 m sowie kleine Boote aufnehmen. Die größeren Spool-Schiffe werden in offener See an einer Reihe von vier Anlegebojen positioniert.

Spool-Basis-Anlegestelle in Dande, AO | 2006

Laden Sie die vollständige Fallstudie herunter

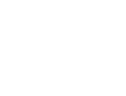

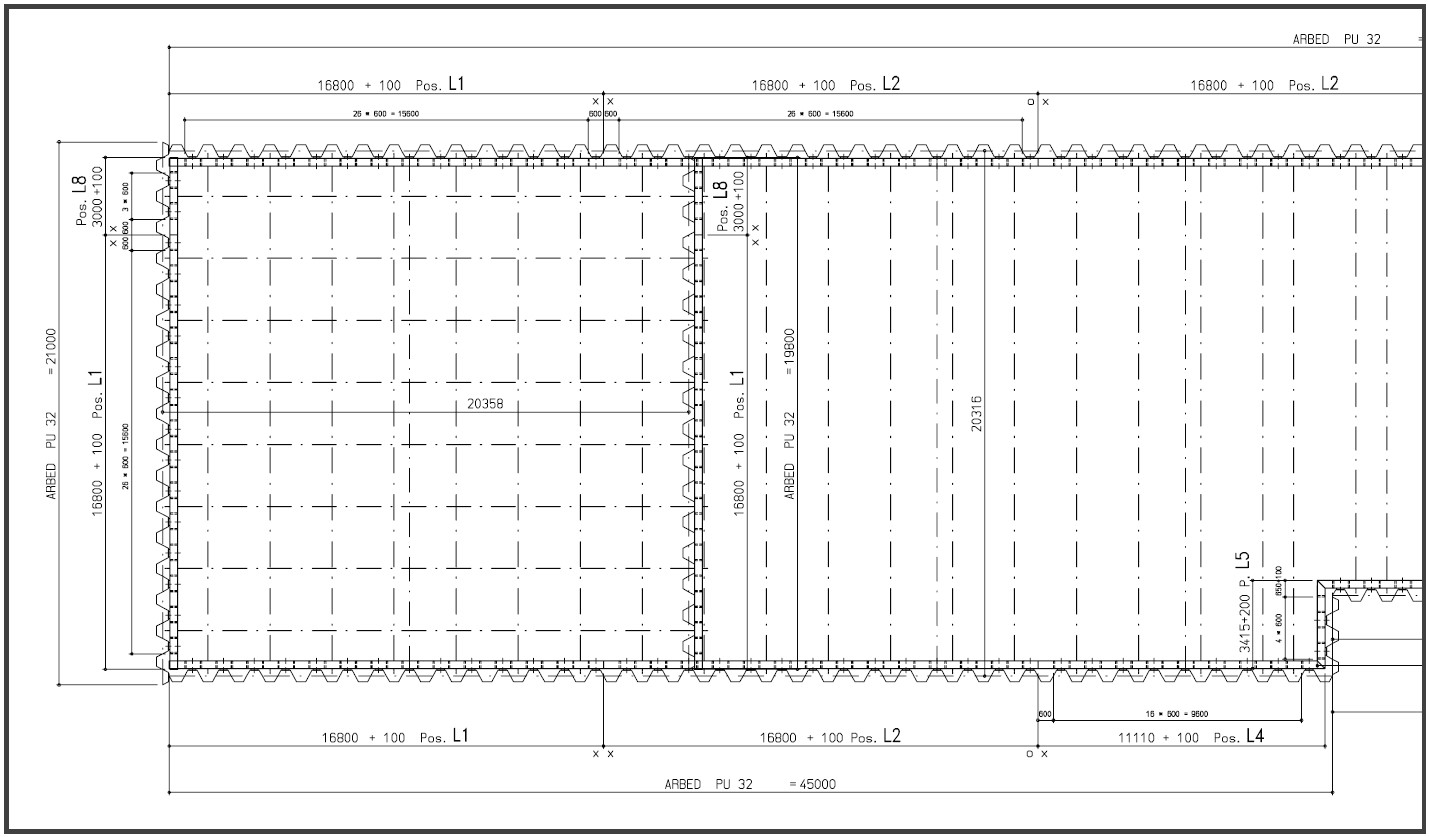

Die geotechnischen Untersuchungen ergaben, dass sich über dem Fels nur eine sehr dünne Bodenschicht befand. Der ursprüngliche Entwurf der Mole sah eine Betonkonstruktion vor, deren Ausführung jedoch problematisch war. Die Ingenieure von AM CRPS erarbeiteten mehrere Alternativen, darunter eine Zellenschüttkonstruktion, die eine kostengünstige Lösung für tiefe Ausbaggerungen bei geringer Felshöhe darstellt. Weitere Alternativen und Optimierungen wurden geprüft, bevor der Auftragnehmer schließlich beschloss, die Mole in zwei Abschnitte zu unterteilen:

- die Dammkonstruktion mit einem 10 m breiten Felsdamm;

- der 240 m lange Kai mit einer Breite von 20 m und einer Baggertiefe von EL -6,0 m bis EL -10,8 m, ausgeführt mit Stahlspundbohlen.

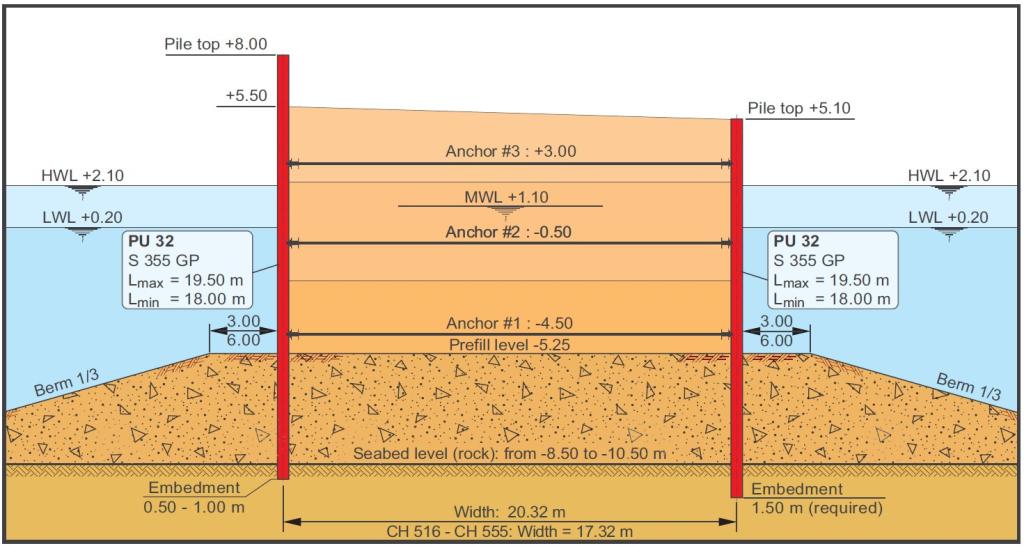

Die Fahrbahn liegt auf EL. +5,5 m. Die Auflasten auf der Plattform der Mole sind recht normal (20 kPa), und auch das Fundament für die Ausrüstung für die Rohrspulvorrichtung ist einfach. Die Konstruktion der Spundwand selbst stellte jedoch eine außergewöhnliche Herausforderung dar.

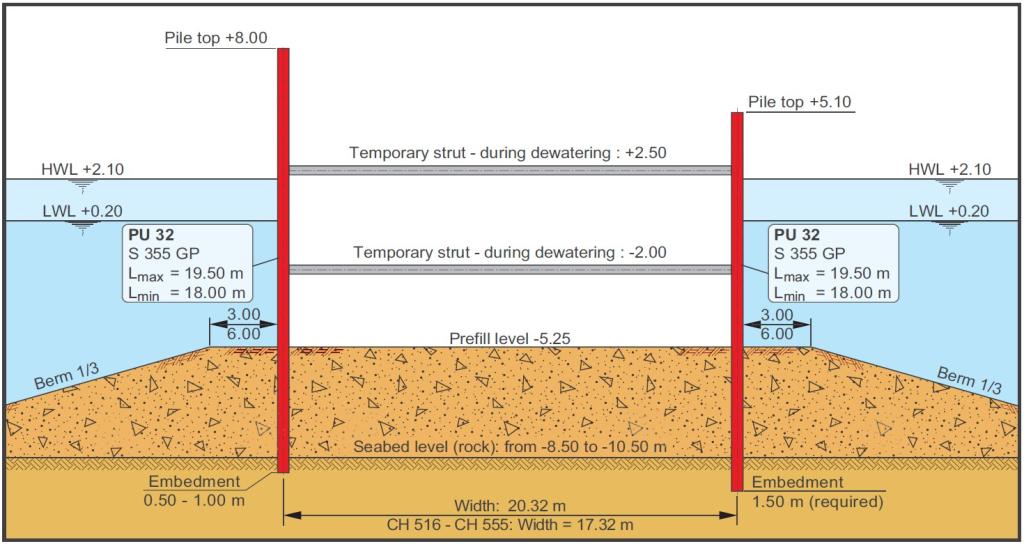

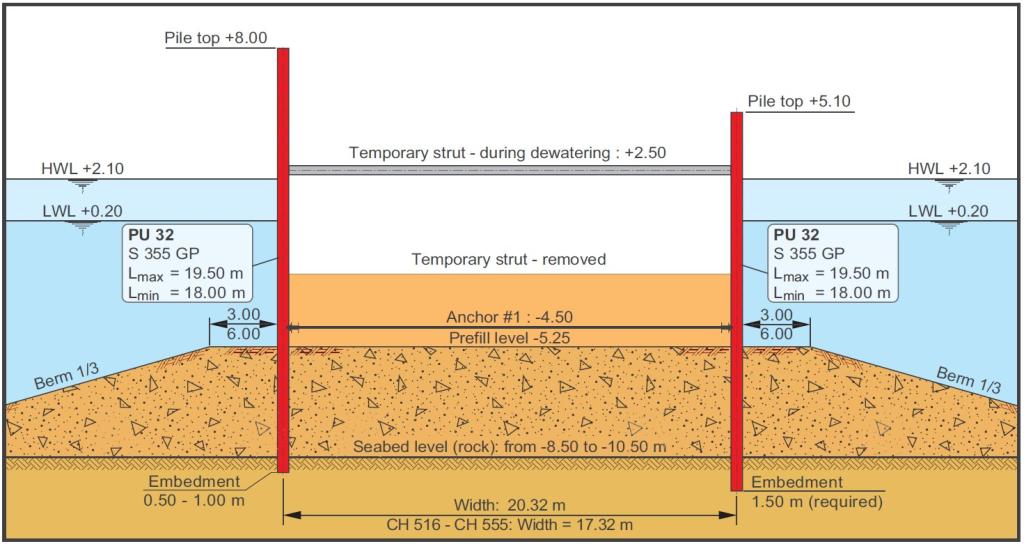

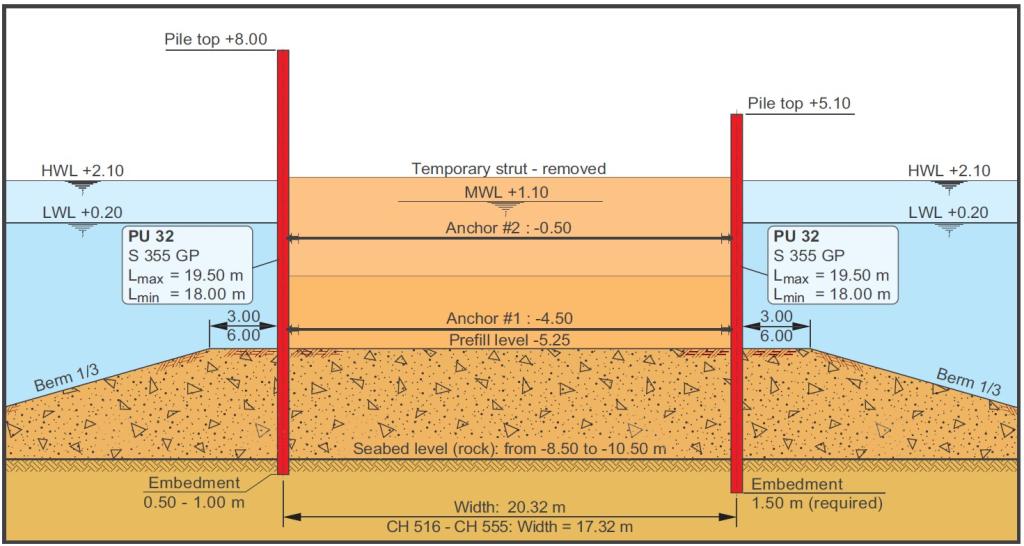

Eine kurze Einspannung der in den Fels gerammten Stahlspundbohlen war für eine konventionelle einfach verankerte Wand nicht ausreichend. Die Herausforderung bestand darin, eine Doppelwand-Dammkonstruktion zu entwerfen und zu bauen, die mindestens zwei Verankerungsebenen erforderte, wobei die untersten Anker weit unterhalb des niedrigsten Seewasserspiegels liegen mussten.

Eine detaillierte Analyse aller verschiedenen Bauphasen wurde durchgeführt, um eine sichere Arbeitsumgebung während der Installation und des Baus der Kaimauern zu gewährleisten. Eine enge Zusammenarbeit zwischen den Konstrukteuren in Portugal und AM CRPS in Luxemburg führte schließlich zu einer hervorragenden Lösung:

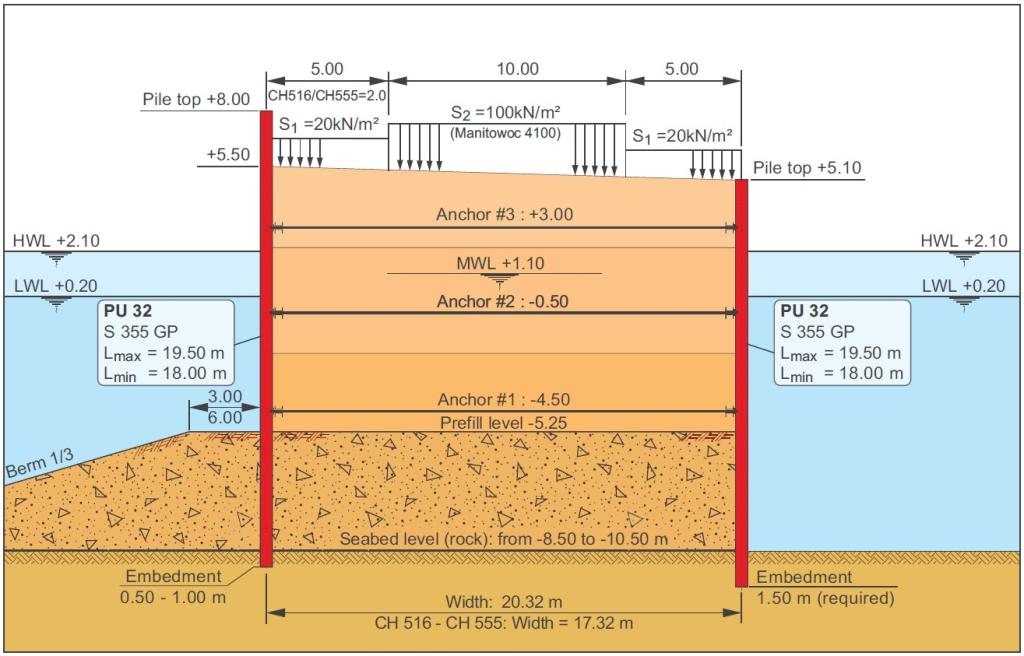

- eine Doppelwand-Spundwand mit drei Ankerlagen;

- Spundbohlen von AU 14 bis PU 32 (je nach Wassertiefe) in Stahlgüte S 355 GP.

Das endgültige Layout dieser relativ komplexen Konstruktion wurde von der technischen Abteilung von AM CRPS optimiert. Um die besonders kurze Nutzungsdauer von 15 Jahren zu erreichen, wurden keine zusätzlichen Schutzmaßnahmen für den Stahl vorgesehen. Der Stahlwandstärkenverlust wurde nach der europäischen Norm EN 1993-Teil 5 berechnet. Die Anker wurden aus hochfestem Stahl mit einer Mindeststreckgrenze von 500 MPa und mit aufgeschmiedeten Köpfen mit Durchmessern bis zu 85 mm ausgeführt.

Um strukturelle Schäden durch Wellenüberlauf zu verhindern, musste die oberste Ebene des südlichen Teils der Kaimauer eine Höhe von EL +8,0 m erreichen. Das Worst-Case-Szenario ist eine Kombination aus Hochwasser bei EL +2,1 m und einer Wellenhöhe HS von 3,7 m. Die Wellen stellten auch eine Gefahr für die Stabilität der Bermen und der Konstruktion vor der endgültigen Verfüllung dar.

Die Ausführung der Konstruktion umfasste zwölf verschiedene Phasen, die alle strikt eingehalten werden mussten, um ein Einstürzen der Konstruktion während der Errichtung zu verhindern. Vor der Installation der Spundbohlen, die mit einem Bär in den Fels (Mindestdurchdringung 1,0 m) eingebracht wurden, erfolgte eine Verfüllung mit Bermen.

Anschließend wurden in verschiedenen Phasen Streben / Steifen innerhalb des Kofferdamms installiert, um eine schrittweise Entwässerung bis zur dritten Verankerungsebene zu ermöglichen. Nach diesem Schritt begann die Installation der Anker und Gurte / Gurtungen nach oben: Stahlstreben wurden entfernt, bevor der nächste Anker installiert wurde. Zwei Zwischenspundwände waren an beiden Enden der Kaikonstruktion vorgesehen. Darüber hinaus zog es der Auftragnehmer vor, von Land aus in kleinen Abschnitten zu arbeiten, was die zusätzliche Installation von temporären senkrechten Spundwänden im Abstand von jeweils 10 m erforderlich machte.

Ein unbestreitbarer Vorteil der Stahlspundwandlösung besteht darin, dass die Spundbohlen nach ihrer kurzen Nutzungsdauer mit einem Vibrationsbär gezogen und wiederverwendet oder recycelt werden können.

Diese außergewöhnliche Hafeninfrastruktur wurde in sehr kurzer Zeit fertiggestellt. Die Stahlspundbohlen wurden im Werk Belval in Luxemburg hergestellt und just-in-time auf die Baustelle geliefert. Darüber hinaus hat AM CRPS mit Anker Schroeder, einem deutschen Hersteller von Ankerelementen (Anker, Poller, Waler usw.), zusammengearbeitet und ein Komplettpaket angeboten, das alle für die Fundamente erforderlichen Stahlelemente umfasst.

Dieses erfolgreiche Projekt bestätigt, dass die Errichtung kostengünstiger Stahlspundwandfundamente auch in Ländern möglich ist, in denen diese Bauweise noch nicht sehr verbreitet ist, selbst unter sehr komplexen und ungünstigen lokalen Boden- und Wasserverhältnissen.